Aşındırıcı Malzemelerini Anlamak: Alüminyum Oksit, Seramik ve Silisyum Karbür

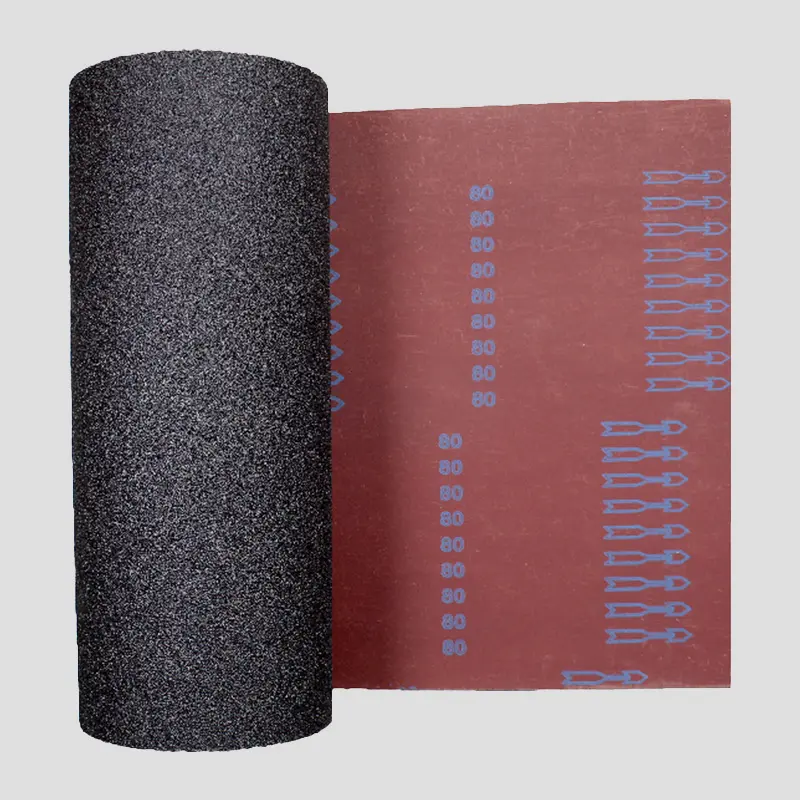

Zımpara bezlerinde ve zımpara kağıdı rulolarında kullanılan aşındırıcı malzeme türleri

2024 yılına ait son endüstri raporlarına göre, kum kumaş rulo piyasası şu anda üç ana aşındırıcı türü etrafında toplanmaktadır. Alüminyum oksit yaklaşık %45'lik payla birinci sırada yer alırken, silisyum karbür %30 ile ikinci ve seramik tanecikler ise yaklaşık %20'lik oranla üçüncü sırayı oluşturuyor. Peki alüminyum oksidi bu kadar popüler kılan nedir? Aslında bu malzeme farklı yüzeylerde oldukça iyi çalışır ve maliyeti de makul düzeydedir. Üreticiler titanyum oksit gibi katkı maddelerini karıştırdığında, hem metal hem de ahşap projeler üzerinde çalışırken daha da iyi sonuçlar elde ederler. Seramik aşındırıcıların da büyük ölçekli parlatma işlerinde özellikle kendine has kristal yapısı sayesinde uzun süre keskin kalması ve zamanla fazla ısı üretmemesi nedeniyle belirli bir niş alanı vardır. Diğer yandan silisyum karbür, alaşımsız metalleri kesmek için çok serttir ama yüksek basınçta çatlamaya eğilimli olduğundan daha zorlu çelik işleri için önerilmez. Birden fazla malzeme ile çalışanlarda hâlâ en çok tercih edilen alüminyum oksittir çünkü malzemeyi ne kadar hızlı aşındırdığı ile elde edilen son yüzey kalitesi arasında dengeli bir noktayı yakalar.

Zımpara Taneli Seçimi: Optimal Yüzey Kalitesi için İnceye Kadar

Geniş Alanlarda Zımpara Yaparken Zımpara Kağıdı Tanelerinin ve Uygulamalarının Açıklanması

Zımpara kağıdı tane numaraları doğrudan malzeme kaldırma oranlarını ve yüzey kalitesini belirler. Numaralandırma sistemi (40–2.000+), aşındırıcıları partikül yoğunluğuna göre kategorilendirir:

| Zımpara Seviyesi Aralığı | Uygulama | Çizilme Derinliği |

|---|---|---|

| 40–80 | Ağır pas/boya kaldırma (metal) | 200–500 μm |

| 100–150 | Ahşap yüzeylerin düzeltilmesi | 50–150 μm |

| 180–320 | Astarlara/kaplamalara son hazırlık | 10–40 μm |

| 400+ | Kaplamalar arasında ultra ince parlatma | <5 μm |

Çalışmalar, endüstriyel zımparalama sırasında yüzeyde oluşan kusurların %78'inin tane büyüklüğü sıralamasının hatalı olmasından kaynaklandığını göstermektedir (Materials Processing Journal 2023).

Pürüzsüz, profesyonel sonuçlar için kaba ve ince zımparalama süreci

Sistematik üç aşamalı bir süreç verimliliği en üst düzeye çıkarır:

- Kaba (80–120 grit) : Metal/ahşapta malzeme düzensizliklerinin %85'ini kaldırır

- Orta (150–220 grit) : Görünen çizikleri %60 oranında azaltır

- İnce (240–320 grit) : Boyama için Ra 0,8–1,6 μm pürüzlülük sağlar

Aşama atlama, derin çiziklerin kalıcı olması nedeniyle zımbalama süresini %35 artırır (Endüstriyel Aşındırıcılar Raporu 2021).

Hız ve Sonuç Kalitesi Dengesi: Metal ve Ahşap Parlatma için Zımpara Taneli Seçimi

Ahşap zımparalama genellikle daha hızlı ilerler (kaba – ince 2–3 aşamada) çünkü lifler çizikleri emer. Metalde sertleşme etkilerle mücadele etmek için 80–120 grit alüminyum oksit zımpara kumaş rulolarıyla agresif başlanmalıdır. Otomotiv panelleri için şekillendirme sırasında 0,2–0,3 mm malzeme kalınlığını korumak adına 180 grit ile başlanmalıdır.

Zımpara Kumaş Rulolarını Alt Tabakalara Uydurma: Ahşap, Metal, Plastik ve Alçıpan

Farklı Yüzey Türleri İçin Doğru Zımpara Kağıdı Rulosunu Seçme

Büyük ölçekli projeler için uygun zımpara kumaşı seçimi, aşındırıcı özelliklerin alt tabakanın karakteristik özellikleriyle eşleştirilmesini gerektirir:

- Ahşap : Yumuşak liflere zarar vermeden etkili malzeme kaldırımı için alüminyum oksit rulolar (60–150 grit) kullanın

- Metal : Yüksek ısıya ve basınca dayanmak için seramik veya silikon karbür aşındırıcılar (80–220 tane) tercih edin

- Plastik/Alçıpan : Malzeme kaldırma işlemini kontrol etmek için zirkonyum alümina ile birlikte ince taneleri (180–320) tercih edin

Tane Büyüklüğü ve Aşındırıcı Malzemenin Alt Tabaka Özellikleriyle Uyumlu Olmasının Nedeni

Sert metallerle çalışırken, sürtünmeye maruz kaldığında bile keskinliğini koruyabilen aşındırıcılar kullanmamız gerekir. Ancak yumuşak ahşap ve alçıpan gibi malzemeler farklı bir durum ortaya koyar; bu malzemelerde fazla materyal aşınmasını önlemek için daha hafif zımpara taneleri tercih edilmelidir. Örneğin yaklaşık 100 numara silisyum karbür, metal yüzeylerden eski boya kazımada oldukça etkilidir ama bunu alçıpan eklem yerlerinde kullanmaya kalkarsanız derhal bu bölgelerin hasar gördüğünü fark edersiniz. Geçen yıl yapılan uyumluluk araştırmalarına göre, yanlış aşındırıcıyı altlık malzemesiyle eşleştirmek üretim tesislerinde verimliliği yüzde 35-40 arasında düşürmektedir. Bu nedenle hem zaman tasarrufu açısından hem de materyal maliyetleri açısından doğru seçimi yapmak büyük önem taşır.

Isıya Duyarlı veya Yumuşak Malzemeler İçin Özel Dikkat Edilmesi Gerekenler

Akrilikleri veya laminatları parlatırken, ısı birikimini en aza indirmek için tıkanmaya karşı tedavi edilmiş açık yapıdaki zımpara kumaş rulolarını kullanın. Alçıpan bitirme işleri için toz emilimi riskini azaltmak amacıyla 220 no'lu alüminyum oksit zımparayı vakumlu zımparalarla birlikte kullanın—bu, modern işyeri güvenlik standartlarına uyum sağlamanın kritik bir faktörüdür.

Büyük Ölçekli Parlatma Projeleri için Etkili Zımparalama Teknikleri

Rulo Formatlı Zımpara ile Kaplama Alanını ve Tutarlılığı En Üste Çıkarma

Rulo formatlı zımpara kumaş, malzeme değişikliklerini azaltarak ve dikişleri en aza indirerek büyük alanların parlatılmasını kolaylaştırır. 2023 yılında yapılan bir aşındırıcı teknolojisi çalışması, sürekli ruloların yaprak zımparaya kıyasla hazırlık süresini %32 azalttığını ve aynı zamanda %15 daha tutarlı basınç dağılımı sağladığını ortaya koymuştur. Optimum sonuçlar için:

- Manevra kabiliyeti ile kaplama alanını dengelemek amacıyla mekanik zımparalarda 7,6 cm (3 inç) genişliğindeki ruloları kullanın

- Çizgi izlerinin oluşmasını önlemek için geçişler arasında %30 bindirme uygulayın

- Uzun süreli kullanımda kıvrılmayı engellemek için kenarları kanca-döngü arka sistemleriyle sabitleyin

Mekanik Kumlama ile El Kumlama: Verimlilik ve Yüzey Kalitesi

8.000–12.000 RPM ayarlı yörünge (orbital) kumlama makineleri, el ile kumlamaya göre malzeme kaldırma işlemini 5 kat daha hızlı gerçekleştirir ve metallerde <5 µm yüzey pürüzlülüğü sağlar. Ancak manuel teknikler şu durumlar için hâlâ kritiktir:

- Eğriler içeren yüzeyler (örneğin, oyma ahşap detayları)

- 180 zımpara numarasından ince abrasifler gerektiren son yüzey işlemleri

- İnce alüminyum gibi hassas alt malzemeler

Uzun Kullanım Süreleri Boyunca Eşit Olmayan Aşınmayı ve Isının Artmasını Önleme

Abrasif yüzey boyunca aşınmanın eşit dağılması için her 15 dakikada bir kumlama yönünü değiştirin. Paslanmaz çelik gibi yüksek sürtünmeli malzemeler için:

- Sürekli çalışmayı 20 dakikalık aralıklarla sınırlayın

- Yüzey sıcaklığını kızılötesi termometrelerle izleyin (140°F/60°C'nin altında tutun)

- Isının birikmesini %40 oranında azaltmak için delikli kum bez rulolarını kullanın

Islak ve Kuru Zımparalama: Avantajlar, Dezavantajlar ve Büyük Alanlar İçin En İyi Uygulamalar

| Faktör | Islak sandallama | Kuru Zımparalama |

|---|---|---|

| Toz Kontrolü | %95'ini ortadan kaldırır | Vakum gerektirir |

| Yüzey Soğutma | Sürekli | Aralıksal |

| Zımpara Ömrü | +%25 ömür | Standart aşınma |

| En iyisi | Son parlama aşamaları | Hızlı malzeme kaldırma |

Islak teknikler, otomotiv veya takı uygulamaları için 3.000'in üzerinde çok ince zımpara taneleri sağlarken projenin süresini %18-25 uzatır. Zımparanın erken bozulmasını önlemek için su ile her zaman silisyum karbür aşındırıcılar kullanın.

İçindekiler

- Aşındırıcı Malzemelerini Anlamak: Alüminyum Oksit, Seramik ve Silisyum Karbür

- Zımpara Taneli Seçimi: Optimal Yüzey Kalitesi için İnceye Kadar

- Zımpara Kumaş Rulolarını Alt Tabakalara Uydurma: Ahşap, Metal, Plastik ve Alçıpan

-

Büyük Ölçekli Parlatma Projeleri için Etkili Zımparalama Teknikleri

- Rulo Formatlı Zımpara ile Kaplama Alanını ve Tutarlılığı En Üste Çıkarma

- Mekanik Kumlama ile El Kumlama: Verimlilik ve Yüzey Kalitesi

- Uzun Kullanım Süreleri Boyunca Eşit Olmayan Aşınmayı ve Isının Artmasını Önleme

- Islak ve Kuru Zımparalama: Avantajlar, Dezavantajlar ve Büyük Alanlar İçin En İyi Uygulamalar