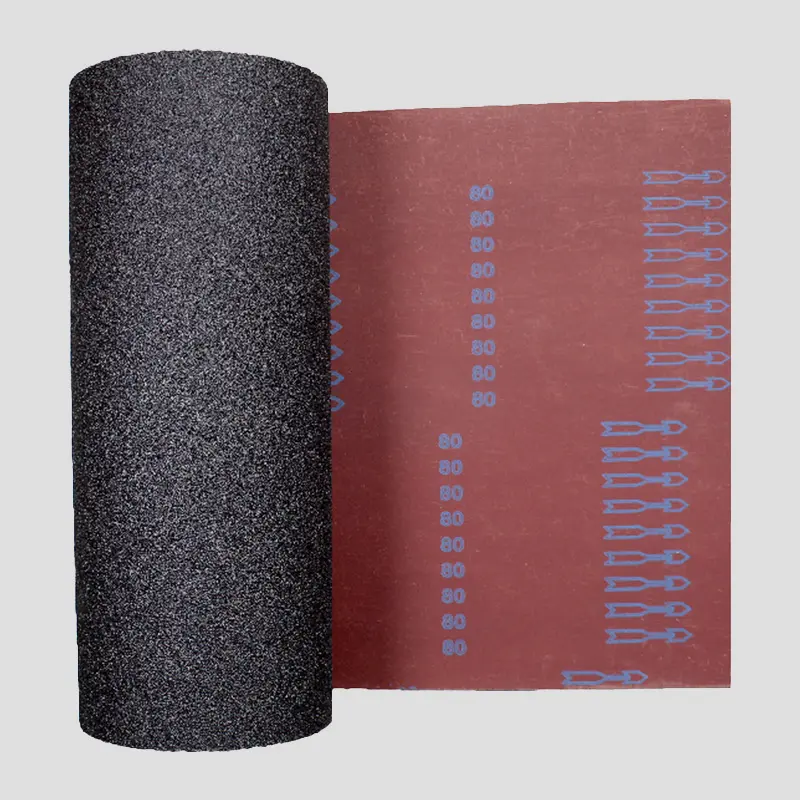

درک مواد ساینده: آلومینای اکسید، سرامیک و سیلیکون کاربید

انواع مواد ساینده مورد استفاده در پارچه سنباده و حلقههای کاغذ سنباده

بازار فعلی حبابهای شنی حول سه نوع اصلی از مواد ساینده متمرکز است که بر اساس گزارشهای صنعتی اخیر در سال ۲۰۲۴ ارائه شده است. اکسید آلومینیوم با حدود ۴۵٪ سهم پیشتاز است، دنبالهروی آن کاربید سیلیسیم با ۳۰٪ و دانههای سرامیکی با حدود ۲۰٪ است. علت محبوبیت اکسید آلومینیوم چیست؟ خب، این ماده عملکرد بسیار خوبی روی سطوح مختلف دارد و هزینهٔ بالایی نیز به همراه ندارد. وقتی تولیدکنندگان افزودنیهایی مانند اکسید تیتانیوم را به آن اضافه میکنند، نتایج بهتری به دست میآید، بهویژه در پروژههای فلزی و چوبی. سایندههای سرامیکی نیز حوزهٔ تخصصی خود را دارند، بهویژه در کارهای بزرگ مقیاس پولیش که ساختار کریستالی منحصربهفرد آنها باعث میشود تا مدت طولانیتری تیز بمانند و در عین حال گرمای اضافی تولید نکنند. سپس کاربید سیلیسیم قرار دارد که مادهای بسیار سخت است و برای برش فلزات غیرآهنی مناسب است، هرچند برای کار با فولادهای سخت توصیه نمیشود زیرا تمایل به ترک خوردن تحت فشار دارد. اکثر افرادی که به کاغذ سنبادهای نیاز دارند که بتواند مواد متعددی را پردازش کند، همچنان به سراغ اکسید آلومینیوم میروند، چرا که این ماده تعادل خوبی بین سرعت برداشتن ماده و کیفیت پرداخت نهایی ایجاد میکند.

انتخاب اندازه دانه: از درشت تا ریز برای بهینهسازی پرداخت سطح

رمزگشایی اندازه دانه کاغذ سنباده و کاربردهای آن در سنبادهزنی سطوح گسترده

اندازه دانه کاغذ سنباده به طور مستقیم نرخ برداشت ماده و کیفیت سطح را تعیین میکند. سیستم شمارهگذاری (40 تا 2,000+) مواد ساینده را بر اساس چگالی ذرات طبقهبندی میکند:

| محدوده دانه/گریت | درخواست | عمق خراش |

|---|---|---|

| 40–80 | برداشتن زنگزدگی/رنگ سنگین (فلز) | 500–200 میکرومتر |

| 100–150 | صاف کردن سطوح چوبی | 150–50 میکرومتر |

| 180–320 | آمادهسازی نهایی برای پرایمرها/پوششها | 10–40 میکرومتر |

| 400+ | صیقلکاری فوقالعاده ظریف بین لایهها | <5 میکرومتر |

مطالعات نشان میدهد 78 درصد نقصهای سطحی در سنگزنی صنعتی ناشی از ترتیب نادرست دانههای سنگ است (نشریه پردازش مواد، 2023).

پیشرفت از سنگزنی درشت به ظریف برای دستیابی به نتایجی صاف و حرفهای

یک توالی سیستماتیک سه مرحلهای بازده را بهینه میکند:

- درشت (80–120 دانه) : 85 درصد ناهنجاریهای ماده را در فلز/چوب برداشته میکند

- متوسط (150–220 دانه) : خراشهای قابل مشاهده را 60 درصد کاهش میدهد

- ظریف (240 تا 320 گریت) : دستیابی به زبری Ra 0.8–1.6 میکرومتر برای رنگآمیزی

پرش از روی گریتها، زمان سنبادهزنی را به دلیل باقی ماندن خراشهای عمیق، 35 درصد افزایش میدهد (گزارش ابزارهای ساینده صنعتی، 2021).

تعادل بین سرعت و پرداخت: انتخاب گریت برای پولیش فلز و چوب

سنبادهزنی چوب معمولاً سریعتر پیش میرود (از درشت تا ظریف در 2 تا 3 مرحله) زیرا الیاف خراشها را جذب میکنند. فلز نیازمند شروع قوی با حراشههای آلومینیوم اکسید 80 تا 120 گریت است تا اثرات سختشدگی را خنثی کند. برای پنلهای خودرو، شروع از گریت 180 ضخامت ماده را در حین شکلدهی در حد 0.2 تا 0.3 میلیمتر حفظ میکند.

تطبیق حراشههای نواری با زیرلایهها: چوب، فلز، پلاستیک و دیوارهای خشک

انتخاب نوار کاغذ سنباده مناسب برای انواع سطوح مختلف

انتخاب حراشه نواری مناسب برای پروژههای بزرگ نیازمند تطبیق خواص ساینده با ویژگیهای زیرلایه است:

- چوب : از حراشههای آلومینیوم اکسید (60 تا 150 گریت) برای حذف کارآمد مواد بدون آسیب به الیاف نرم استفاده کنید

- فلز : از مواد ساینده سیلیکون کاربید یا سرامیک (با دانهی 80 تا 220) برای مقاومت در برابر حرارت و فشار بالا استفاده کنید

- پلاستیک/دیوارهای سفت : دانههای ریزتر (180 تا 320) با زیرکونیا آلومینا را برای کنترل بهتر برداشت ماده در اولویت قرار دهید

چرا باید اندازه دانه و نوع ماده ساینده با ویژگیهای زیرلایه هماهنگ باشد

هنگام کار با فلزات سخت، به مواد سایندهای نیاز داریم که لبه خود را حتی در شرایط اصطکاک حفظ کنند. اما چوبهای نرم و دیوارهای سفت و خشک داستان دیگری دارند و نیازمند گزینههای ریزتر و ملایمتر هستند تا ما بیش از حد مطلوب ماده را سنباده نزنیم. به عنوان مثال، سیلیسیم کاربید با دانه تقریباً ۱۰۰، برای زدودن رنگهای قدیمی از سطوح فلزی عالی عمل میکند، اما اگر این ماده را روی درزهای دیوار سفت و خشک استفاده کنید، به سرعت متوجه خواهید شد که درزها آسیب جدی دیدهاند. طبق دادههای صنعتی سال گذشته از مطالعات سازگاری، استفاده نادرست از ماده ساینده با زیرلایه، بهرهوری را در مراکز تولیدی بین ۳۵ تا ۴۰ درصد کاهش میدهد. انتخاب صحیح این موارد اهمیت زیادی از نظر صرفهجویی در زمان و همچنین کاهش هزینههای مربوط به مواد دارد.

ملاحظات ویژه برای مواد حساس به حرارت یا مواد نرم

هنگام پولیش آکریلیکها یا لمینیتها، از حلبهای شنی بافت باز همراه با مواد ضد چسبندگی استفاده کنید تا افزایش حرارت به حداقل برسد. برای تکمیل دیوارهای سفت، کاغذ سنباده آلومیناید 220 را با دستگاههای سنبادهزنی مکشی ترکیب کنید تا خطر استنشاق گرد و غبار کاهش یابد — عاملی حیاتی در رعایت استانداردهای ایمنی کارگاهی مدرن.

تکنیکهای مؤثر سنبادهزنی برای پروژههای پولیش در مقیاس بزرگ

به حداکثر رساندن پوشش و یکنواختی با سنباده قالب رولی

سنباده قالب رولی فرآیند پولیش سطوح گسترده را با کاهش تعویض مواد و کاهش درزها تسهیل میکند. مطالعهای در سال 2023 در زمینه فناوری سایندهها نشان داد که استفاده از رولهای پیوسته زمان راهاندازی را 32٪ نسبت به سنباده برگی کاهش میدهد و در عین حال توزیع فشار را 15٪ یکنواختتر حفظ میکند. برای دستیابی به بهترین نتایج:

- از رولهای 3 اینچی روی دستگاههای سنبادهزنی مکانیکی استفاده کنید تا تعادلی بین هدایتپذیری و پوشش ایجاد شود

- بین عبورهای متوالی 30٪ همپوشانی حفظ کنید تا خطوط ناشی از رد سنباده حذف شوند

- لبهها را با سیستمهای قلاب و لوپ محکم کنید تا از پیچش آنها در طول استفاده طولانیمدت جلوگیری شود

سنگزنی مکانیکی در مقابل دستی: بهرهوری و کیفیت پرداخت

سنبادههای دایرهای با تنظیمات ۸٬۰۰۰ تا ۱۲٬۰۰۰ دور در دقیقه مواد را ۵ برابر سریعتر از سنگزنی دستی برداشته و در عین حال زبری سطحی کمتر از ۵ میکرومتر روی فلزات ایجاد میکنند. با این حال، تکنیکهای دستی همچنان برای موارد زیر حیاتی هستند:

- سطوح منحنی (به عنوان مثال، جزئیات تراشکاریشده روی چوب)

- مرحله نهایی پرداخت که نیازمند سایندههای با دانه کمتر از ۱۸۰ است

- سطوح ظریف مانند آلومینیوم نازک

جلوگیری از سایش نامساوی و تجمع حرارت در طول کار طولانیمدت

هر ۱۵ دقیقه یکبار جهت سنگزنی را تغییر دهید تا سایش بهطور یکنواخت روی سطح ساینده توزیع شود. برای مواد با اصطکاک بالا مانند فولاد ضدزنگ:

- کار مداوم را به بازههای ۲۰ دقیقهای محدود کنید

- دمای سطح را با دماسنجهای مادون قرمز نظارت کنید (دمای سطح را زیر ۱۴۰ درجه فارنهایت/۶۰ درجه سانتیگراد نگه دارید)

- از پارچههای سنبادهای سوراخدار استفاده کنید تا میزان نگهداری حرارت تا ۴۰٪ کاهش یابد

سنگزنی تر در مقابل خشک: مزایا، معایب و بهترین روشها برای مناطق بزرگ

| فاکتور | شنیدن مرطوب | سنگزنی خشک |

|---|---|---|

| کنترل گرد و غبار | حذف 95 درصدی | نیاز به خلاء داره |

| سرمایش سطح | پیوسته | متناوب |

| دوام دانهها | طول عمر +25 درصدی | سایش استاندارد |

| بهترین برای | مراحل پولیش نهایی | برداشت سریع مصالح |

تکنیکهای تر زمان پروژه را 18 تا 25 درصد افزایش میدهند، اما امکان پرداخت بسیار ظریف با دانه 3000 به بالا را برای کاربردهای خودرویی یا جواهرات فراهم میکنند. همیشه از مواد ساینده کاربید سیلیسیم با آب استفاده کنید تا از خرابی زودهنگام جلوگیری شود.