Memahami Bahan Abrasif: Aluminium Oksida, Seramik, dan Silicon Karbida

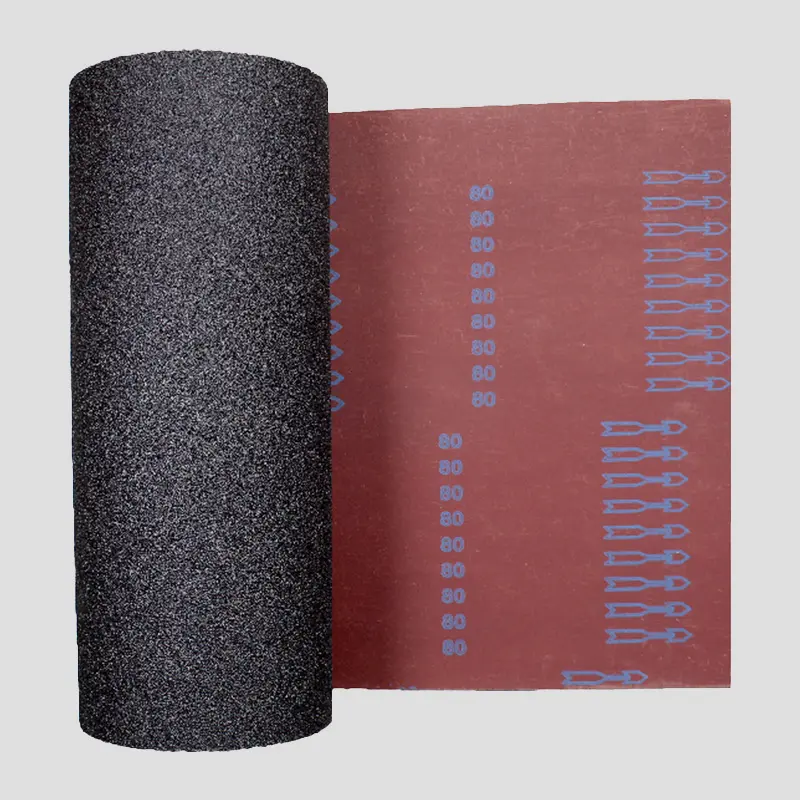

Jenis bahan abrasif yang digunakan dalam kain pasir dan gulungan kertas pasir

Pasaran semasa untuk gulungan kain pasir berfokus kepada tiga jenis pengikis utama menurut laporan industri terkini dari tahun 2024. Aluminium oksida memimpin dengan sekitar 45%, diikuti oleh silikon karbida pada 30% dan butiran seramik yang menyumbang kira-kira 20%. Apakah yang menjadikan aluminium oksida begitu popular? Ia berfungsi dengan sangat baik pada pelbagai permukaan dan juga tidak mahal. Apabila pengilang mencampurkan bahan tambahan seperti titanium oksida, hasilnya menjadi lebih baik terutamanya apabila digunakan dalam projek logam dan kayu. Pengikis seramik juga mempunyai niche tersendiri, khususnya dalam kerja-kerja penggilapan berskala besar di mana struktur hablur uniknya kekal tajam lebih lama tanpa menghasilkan haba yang berlebihan sepanjang masa. Kemudian ada silikon karbida, bahan yang sangat keras untuk memotong logam bukan ferus, walaupun tidak disyorkan untuk kerja keluli yang lebih keras kerana ia cenderung retak di bawah tekanan. Kebanyakan pengguna yang memerlukan kertas pasir yang mampu mengendalikan pelbagai bahan tetap memilih aluminium oksida kerana ia memberi keseimbangan yang baik antara kelajuan pemotongan bahan dan kualiti hasil akhir yang ditinggalkannya.

Pemilihan Saiz Butir: Dari Kasar ke Halus untuk Hasil Permukaan yang Optimum

Menerangkan Saiz Butir Kertas Pasir dan Aplikasinya dalam Penggilapan Kawasan Luas

Saiz butir kertas pasir secara langsung menentukan kadar penyingkiran bahan dan kualiti permukaan. Sistem penomboran (40–2,000+) mengkategorikan bahan pemotong berdasarkan ketumpatan zarah:

| Julat Grit | PERMOHONAN | Kedalaman Calar |

|---|---|---|

| 40–80 | Penyingkiran karat/cat berat (logam) | 200–500 μm |

| 100–150 | Meratakan permukaan kayu | 50–150 μm |

| 180–320 | Persediaan akhir untuk primer/salutan | 10–40 μm |

| 400+ | Penggilapan ultra-halus antara lapisan | <5 μm |

Kajian menunjukkan 78% ketidaksempurnaan permukaan dalam pengampelasan industri berpunca daripada urutan grit yang tidak betul (Jurnal Pemprosesan Bahan 2023).

Perkembangan Pengampelasan dari Kasar ke Halus untuk Hasil yang Licin dan Profesional

Urutan sistematik 3 langkah mengoptimumkan kecekapan:

- Kasar (80–120 grit) : Menghilangkan 85% ketidakteraturan bahan pada logam/kayu

- Sederhana (150–220 grit) : Mengurangkan calar kelihatan sebanyak 60%

- Halus (240–320 butir) : Mencapai kekasaran Ra 0.8–1.6 μm untuk pengecatan

Melangkau butiran meningkatkan masa penggilapan sebanyak 35% disebabkan oleh calar dalam yang masih tertinggal (Laporan Abrasif Perindustrian 2021).

Menyeimbangkan Kelajuan dan Permukaan Akhir: Pemilihan Butiran untuk Penggilapan Logam dan Kayu

Penggilapan kayu biasanya berlangsung lebih cepat (kasar – halus dalam 2–3 langkah) kerana serat menyerap calar. Logam memerlukan permulaan agresif dengan kain gilap oksida aluminium berbutiran 80–120 untuk melawan kesan pengerasan. Untuk panel automotif, bermula pada butiran 180 mengekalkan ketebalan bahan 0.2–0.3 mm semasa pembentukan.

Padanan Kain Gilap terhadap Substrat: Kayu, Logam, Plastik, dan Dinding Gypsum

Memilih Gulungan Kertas Las yang Tepat untuk Jenis Permukaan yang Berbeza

Memilih kain gilap yang sesuai untuk projek berskala besar memerlukan padanan sifat pemotong terhadap ciri substrat:

- Kayu : Gunakan gulungan oksida aluminium (60–150 butir) untuk penanggalan bahan yang cekap tanpa merosakkan serat lembut

- Logam : Pilih abrasif seramik atau silikon karbida (80–220 grit) untuk menahan haba tinggi dan tekanan

- Plastik/Dinding Kering : Utamakan grit yang lebih halus (180–320) dengan zirkonia alumina untuk kawalan penyingkiran bahan

Mengapa Grit dan Bahan Abrasif Mesti Selaras dengan Sifat Substrat

Apabila bekerja dengan logam keras, kita memerlukan bahan gerudi yang mampu mengekalkan ketajamannya walaupun mengalami geseran. Kayu lembut dan dinding gipsum pula mempunyai keperluan berbeza kerana ia memerlukan jenis bahan gerudi yang lebih lembut supaya kita tidak mengikis terlalu banyak bahan. Sebagai contoh, silikon karbida bersaiz kira-kira 100 grit sangat berkesan untuk mengikis cat lama dari permukaan logam, tetapi cuba gunakannya pada sambungan dinding gipsum dan anda akan melihat bahagian tersebut cepat rosak. Menurut data industri daripada kajian keserasian tahun lepas, penggunaan bahan gerudi yang tidak sesuai dengan substrat dapat mengurangkan produktiviti sebanyak 35-40% di kemudahan pembuatan. Memilih yang betul adalah penting dari segi menjimatkan masa dan kos bahan.

Pertimbangan Khas untuk Bahan yang Sensitif terhadap Haba atau Bahan Lembut

Apabila menggilap akrilik atau laminat, gunakan gulungan kain pasir berlapis terbuka dengan rawatan anti-penyumbatan untuk meminimumkan peningkatan haba. Untuk siaran dinding gipsum, padankan aluminium oksida 220-grit dengan mesin penggilap vakum bagi mengurangkan risiko sedutan debu—faktor penting dalam mengekalkan pematuhan terhadap piawaian keselamatan tempat kerja moden.

Teknik Penggilapan Efisien untuk Projek Pemolesan Skala Besar

Memaksimumkan Liputan dan Kekonsistenan dengan Kertas Pasir Format Gulungan

Kain pasir format gulungan memudahkan pemolesan kawasan besar dengan mengurangkan pertukaran bahan dan meminimumkan sambungan. Satu kajian teknologi abrasif 2023 mendapati bahawa gulungan berterusan mengurangkan masa persediaan sebanyak 32% berbanding kertas pasir helaian, sambil mengekalkan taburan tekanan yang lebih konsisten sebanyak 15%. Untuk keputusan terbaik:

- Gunakan gulungan lebar 3" pada mesin penggilap mekanikal untuk menyeimbangkan kemudahan pergerakan dan liputan

- Kekalkan pertindihan 30% antara laluan untuk menghapuskan kesan lorek

- Kunci tepi dengan sistem sandaran kait-dan-gelung untuk mencegah penggulungan semasa penggunaan berpanjangan

Penggilapan Mekanikal vs. Manual: Produktiviti dan Kualiti Permukaan

Penggilap orbit dengan tetapan 8,000–12,000 RPM mengeluarkan bahan 5× lebih cepat berbanding penggilapan tangan sambil mencapai kekasaran permukaan <5 µm pada logam. Walau bagaimanapun, teknik manual masih penting untuk:

- Permukaan berbentuk (contohnya, butiran kayu yang diukir)

- Laluan penyelesaian akhir yang memerlukan abrasif <180 grit

- Substrat yang halus seperti aluminium nipis

Mencegah Kehausan Tidak Sekata dan Peningkatan Haba Semasa Penggunaan Berterusan

Putarkan arah penggilapan setiap 15 minit untuk mengagihkan kehausan secara sekata di seluruh permukaan abrasif. Untuk bahan berkegeseran tinggi seperti keluli tahan karat:

- Hadkan operasi berterusan kepada selang 20 minit

- Pantau suhu permukaan dengan termometer inframerah (kekalkan di bawah 140°F/60°C)

- Gunakan gulungan kain pasir berlubang untuk mengurangkan pegangan haba sebanyak 40%

Penggilapan Basah vs. Kering: Kelebihan, Kekurangan, dan Amalan Terbaik untuk Kawasan Luas

| Faktor | Mengampelas Basah | Penggilapan Kering |

|---|---|---|

| Kawalan habuk | Menghapuskan 95% | Memerlukan vakum |

| Penyejukan Permukaan | Berterusan | Berintermiten |

| Ketahanan Butir | +25% jangka hayat | Kehausan biasa |

| Terbaik Untuk | Peringkat pengilatan akhir | Pengelupasan bahan dengan cepat |

Teknik basah menambah 18–25% masa projek tetapi membolehkan hasil penggilapan halus ultra 3,000+ butir untuk aplikasi automotif atau perhiasan. Sentiasa gunakan abrasif silicon karbida dengan air untuk mengelakkan kerosakan awal.

Jadual Kandungan

- Memahami Bahan Abrasif: Aluminium Oksida, Seramik, dan Silicon Karbida

- Pemilihan Saiz Butir: Dari Kasar ke Halus untuk Hasil Permukaan yang Optimum

- Padanan Kain Gilap terhadap Substrat: Kayu, Logam, Plastik, dan Dinding Gypsum

-

Teknik Penggilapan Efisien untuk Projek Pemolesan Skala Besar

- Memaksimumkan Liputan dan Kekonsistenan dengan Kertas Pasir Format Gulungan

- Penggilapan Mekanikal vs. Manual: Produktiviti dan Kualiti Permukaan

- Mencegah Kehausan Tidak Sekata dan Peningkatan Haba Semasa Penggunaan Berterusan

- Penggilapan Basah vs. Kering: Kelebihan, Kekurangan, dan Amalan Terbaik untuk Kawasan Luas