砥材の理解:酸化アルミニウム、セラミック、炭化ケイ素

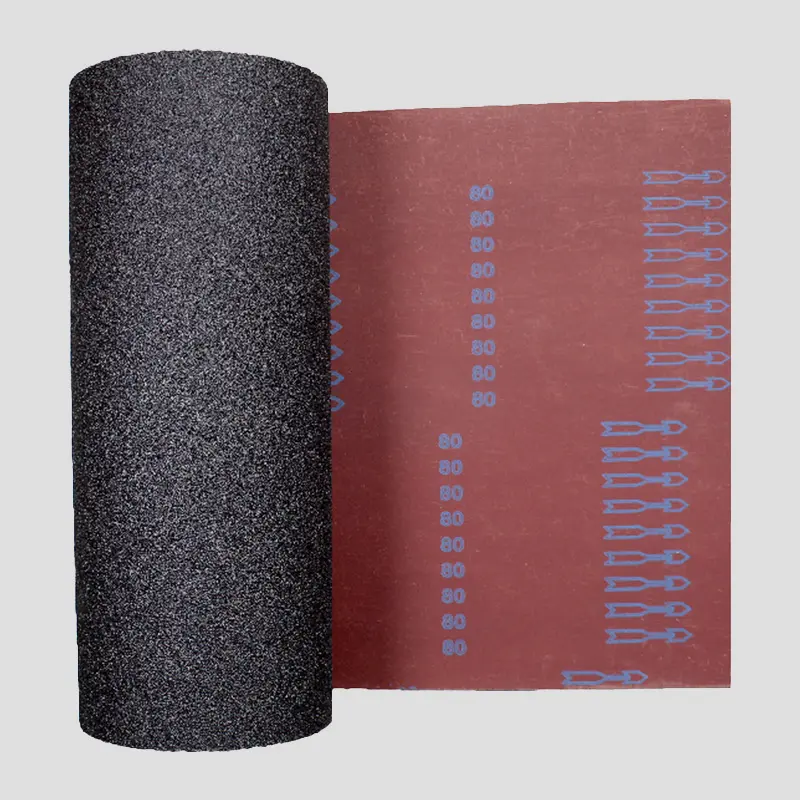

サンディングクロスおよびサンディングペーパーロールに使用される砥材の種類

2024年の業界レポートによると、現在のサンドクロスロール市場は主に3種類の研磨材を中心に展開されています。その内訳は、酸化アルミニウムが約45%で最も多く、次いで炭化ケイ素が30%、セラミックグレインが約20%を占めています。なぜ酸化アルミニウムがこれほど人気なのでしょうか?それは、さまざまな表面に対して優れた性能を発揮し、コストもそれほど高くないためです。製造業者が二酸化チタンなどの添加剤を混合することで、金属や木材の加工においてさらに高い性能を発揮します。セラミック系研磨材も独自のニッチを持ち、特に大規模な研磨作業では、独自の結晶構造により長期間鋭さを保ち、時間経過とともに過剰な熱を発生させにくいという特長があります。一方、炭化ケイ素は非鉄金属の切断に非常に適した非常に硬い素材ですが、高圧下で割れやすいため、頑丈な鋼材への使用は推奨されていません。複数の素材に対応できるペーパーを求める多くのユーザーは、材料の除去速度と仕上げ品質のバランスが取れていることから、依然として酸化アルミニウムを選びがちです。

砥粒サイズの選択:粗いものから細かいものまで、最適な表面仕上げを実現

サンディングペーパーの砥粒サイズとその大面積研磨における応用の解説

サンディングペーパーの砥粒サイズは、材料の除去速度と表面品質を直接決定します。番号体系(40~2,000以上)は粒子の密度によって研磨材を分類しています:

| 研磨粒度範囲 | 応用 | 傷の深さ |

|---|---|---|

| 40~80 | 金属の重度の錆・塗料除去 | 200~500 μm |

| 100–150 | 木材表面の滑らかに仕上げる | 50~150 μm |

| 180~320 | 下地塗料/コーティング前の最終準備 | 10–40 μm |

| 400以上 | 各涂层間の超微細研磨 | <5 μm |

研究によると、産業用サンディングにおける表面の不完全性の78%が、適切でないグリット番号の順序に起因している(Materials Processing Journal 2023)。

滑らかできれいな仕上がりのための粗めから細かめへのサンドペーパー工程

効率を最適化する体系的な3段階の手順:

- 粗め (80–120番) :金属/木材の材質の不規則性の85%を除去

- 中程度 (150–220番) :目立つ傷を60%削減

- ファイン(240~320グリット) :塗装向けにRa 0.8~1.6 μmの粗さを実現

グリット番号を飛ばすと、深い傷が残るため、サンディング時間は35%長くなる(Industrial Abrasives Report 2021)。

スピードと仕上げの両立:金属および木材研磨におけるグリット選定

木材のサンディングは通常、繊維が傷を吸収するため、粗めから細かめまで2~3工程で比較的速く進む。一方、金属は硬化の影響に対抗するため、80~120グリットの酸化アルミニウム製サンドクロスロールで積極的に開始する必要がある。自動車パネルの場合、成形時に素材厚さ0.2~0.3mmを維持するために、180グリットからスタートする。

基材に応じたサンドクロスロールの選定:木材、金属、プラスチック、乾式壁

異なる表面タイプに適したペーパーロールの選択

大規模プロジェクトにおいて適切なサンドクロスを選定するには、研磨材の特性を基材の性質に合わせる必要がある:

- Wood :柔らかい繊維を傷めることなく効率的な材料除去を行うために、酸化アルミニウム製ロール(60~150グリット)を使用

- 金属 高温と高圧に耐えるため、セラミックまたは炭化ケイ素系砥粒(80~220グリット)を使用してください

- プラスチック/乾式壁 材料の除去を制御するため、ジルコニアアルミナを使用し、より細かいグリット(180~320)を優先してください

砥粒の粗さおよび砥材の種類が基材の特性に合っている必要がある理由

硬い金属を加工する際には、摩擦が加わってもその刃先を保つことができる研磨材が必要です。一方、柔らかい木材やボード壁などでは状況が異なり、取り除きすぎることのないよう、より穏やかな砥粒を選ぶ必要があります。例えば、約100番の炭化ケイ素は金属表面から古い塗料を剥離するのに非常に効果的ですが、これをボード壁の継ぎ目に対して使用すると、かえって継ぎ目をすぐに損傷してしまいます。昨年の業界データによる適合性研究によると、素材に不適切な研磨材を使用した場合、製造現場での生産性が35~40%も低下することがあります。この選択を正しくすることは、時間の節約だけでなく、材料費の削減という点でも非常に重要です。

熱に弱い素材や柔らかい素材に関する特別な考慮事項

アクリルや積層材の研磨には、詰まり防止処理されたオープンコート式のサンドクロスロールを使用して、熱の蓄積を最小限に抑えてください。石膏ボードの仕上げ作業では、粉塵の吸入リスクを低減するために、220番の酸化アルミニウム砥粒とバキュームサンダーを組み合わせて使用することが重要です。これは、現代の職場安全基準への適合を維持する上で不可欠な要素です。

大規模な研磨プロジェクト向けの効率的なサンディング技術

ロール形式のサンドペーパーによるカバー範囲と均一性の最大化

ロール形式のサンドクロスは、材料交換の頻度を減らし、継ぎ目を最小限に抑えることで、広範囲の研磨作業を合理化します。2023年の研磨技術に関する調査によると、連続ロールはシート状のサンドペーパーと比較して準備時間をおよそ32%短縮でき、さらに圧力分布の均一性が15%向上します。最適な結果を得るために以下の点に注意してください。

- 機械式サンダーには3インチ幅のロールを使用し、操作性とカバー範囲のバランスを取ること

- 筋状の跡(ストリークマーク)を防ぐために、パス間で30%の重なりを保つこと

- 長時間の使用中に端部が巻き上がらないよう、フック&ループ式のバックアップシステムで固定すること

機械式サンディング対手作業サンディング:生産性と仕上げ品質

8,000~12,000回転/分の設定を持つオービタルサンダーは、手作業でのサンディングに比べて5倍速く材料を除去でき、金属において<5 µmの表面粗さを達成します。ただし、以下の用途では手作業によるサンディング技術が依然として重要です。

- 複雑な形状の表面(例:彫刻された木材のディテール)

- 180番より細かい砥粒を使用する最終仕上げ工程

- 薄板アルミニウムなどの繊細な基材

長時間使用時の不均一な摩耗および熱の蓄積を防ぐこと

磨耗を研削面全体に均等に分散させるため、15分ごとにサンディング方向を変えてください。ステンレス鋼など摩擦の高い材料の場合:

- 連続運転は20分間隔に制限してください

- サーモグラフィー温度計で表面温度を監視し、140°F/60°C以下に保ってください

- 穴あきサンクロスロールを使用して、熱の蓄積を40%低減

ウェット研磨とドライ研磨:大面積での長所、短所および最適な作業方法

| 要素 | 湿式サンド | ドライ研磨 |

|---|---|---|

| 防塵 | 95%を低減 | 真空が必要 |

| 表面の冷却 | 連続 | 間歇的 |

| 砥粒の耐久性 | +25%寿命延長 | 標準的な摩耗 |

| 最適な用途 | 最終仕上げ段階 | 迅速な切削除去 |

ウェット技術はプロジェクト時間に18~25%の追加時間を要しますが、自動車や宝飾品用途における3,000を超える超高精細な仕上げが可能になります。砥粒の早期劣化を防ぐため、水を使用する際は常に炭化ケイ素系研磨材をご使用ください。