Comprendre les matériaux abrasifs : oxyde d'aluminium, céramique et carbure de silicium

Types de matériaux abrasifs utilisés dans les toiles abrasives et les rouleaux de papier abrasif

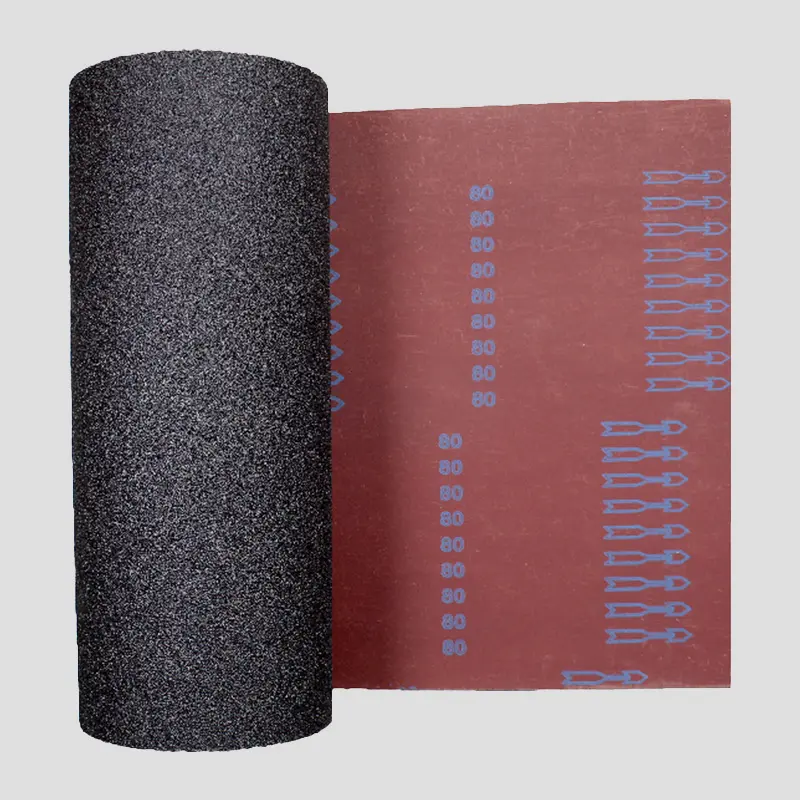

Le marché actuel des rouleaux de papier abrasif repose sur trois principaux types d'abrasifs, selon les récents rapports industriels de 2024. L'oxyde d'aluminium arrive en tête avec environ 45 %, suivi du carbure de silicium à 30 % et des grains céramiques représentant environ 20 %. Pourquoi l'oxyde d'aluminium est-il si populaire ? Il offre d'excellentes performances sur différentes surfaces et n'est pas non plus coûteux. Lorsque les fabricants ajoutent des composants tels que l'oxyde de titane, les résultats sont encore meilleurs, notamment pour les projets impliquant le métal et le bois. Les abrasifs céramiques occupent également leur propre créneau, en particulier dans les travaux de polissage à grande échelle, où leur structure cristalline unique leur permet de rester tranchants plus longtemps sans générer de chaleur excessive au fil du temps. Quant au carbure de silicium, c'est un matériau extrêmement dur, idéal pour couper les métaux non ferreux, mais il n'est pas recommandé pour travailler les aciers plus résistants, car il a tendance à se fissurer sous pression. La plupart des utilisateurs ayant besoin d'un papier abrasif polyvalent optent encore pour l'oxyde d'aluminium, car il offre un bon compromis entre la vitesse d'enlèvement de matière et la qualité de la finition obtenue.

Sélection de la granulométrie : De grossière à fine pour une finition de surface optimale

Décodage des granulométries des papiers abrasifs et leurs applications dans le ponçage de grandes surfaces

La granulométrie du papier abrasif détermine directement les taux d'enlèvement de matière et la qualité de surface. Le système de numérotation (40–2 000+) classe les abrasifs selon la densité des particules :

| Plage de grains | Application | Profondeur des rayures |

|---|---|---|

| 40–80 | Élimination de la rouille épaisse/peinture (métaux) | 50–150 μm |

| 100–150 | Lissage des surfaces en bois | 200–500 μm |

| 180–320 | Préparation finale pour apprêts/revêtements | 10–40 μm |

| 400+ | Polissage ultra-fin entre les couches | <5 μm |

Des études montrent que 78 % des imperfections de surface en ponçage industriel proviennent d'une séquence de grains inappropriée (Materials Processing Journal 2023).

Progression du ponçage grossier au fin pour des résultats lisses et professionnels

Une séquence systématique en 3 étapes optimise l'efficacité :

- Grossier (grain 80–120) : Élimine 85 % des irrégularités du matériau sur métal/bois

- Moyen (grain 150–220) : Réduit les rayures visibles de 60 %

- Fin (240–320 grains) : Permet d'obtenir une rugosité Ra 0,8–1,6 μm pour la peinture

Passer des grains augmente le temps de ponçage de 35 % en raison des rayures profondes persistantes (Rapport sur les abrasifs industriels 2021).

Équilibrer vitesse et finition : sélection des grains pour le polissage du métal et du bois

Le ponçage du bois progresse généralement plus rapidement (grossier – fin en 2 à 3 étapes), car les fibres absorbent les rayures. Le métal nécessite un départ agressif avec des bandes de papier abrasif en oxyde d'aluminium de grain 80 à 120 pour lutter contre les effets de durcissement. Pour les panneaux automobiles, commencer avec un grain 180 permet de conserver une épaisseur de matériau de 0,2 à 0,3 mm pendant le façonnage.

Adaptation des bandes abrasives aux substrats : bois, métal, plastique et plâtre

Choisir le bon rouleau de papier abrasif selon les types de surface

Le choix du papier abrasif adapté pour des projets à grande échelle exige une correspondance entre les propriétés abrasives et les caractéristiques du matériau support :

- Bois : Utilisez des bandes en oxyde d'aluminium (grain 60–150) pour un retrait efficace du matériau sans endommager les fibres tendres

- Métal : Optez pour des abrasifs en céramique ou en carbure de silicium (granulométrie 80–220) capables de résister à la chaleur élevée et à la pression

- Plastique/Plâtre : Privilégiez des granulométries plus fines (180–320) avec de l'alumine-zircone pour un retrait de matière maîtrisé

Pourquoi la granulométrie et le matériau abrasif doivent correspondre aux propriétés du substrat

Lorsque l'on travaille avec des métaux durs, nous avons besoin d'abrasifs capables de conserver leur tranchant même sous l'effet du frottement. Les bois tendres et les plaques de plâtre racontent une histoire différente : ils nécessitent des grains plus doux afin de ne pas trop éliminer de matériau. Prenons l'exemple du carbure de silicium d'environ 100 de granulométrie : il est très efficace pour enlever de vieilles couches de peinture sur des surfaces métalliques, mais utilisez-le sur des joints de plaques de plâtre et voyez rapidement ces raccords endommagés. Selon des données sectorielles issues des études de compatibilité de l'année dernière, l'association d'un abrasif inadapté au support réduit la productivité de 35 à 40 % dans les installations manufacturières. Bien choisir son abrasif a donc une grande importance, tant en termes de temps gagné que d'économies réalisées sur les matériaux.

Considérations particulières pour les matériaux sensibles à la chaleur ou tendres

Lors du polissage des acryliques ou des stratifiés, utilisez des rouleaux de toile abrasive à grain ouvert avec traitement anti-obturation afin de minimiser l'accumulation de chaleur. Pour la finition de plaques de plâtre, associez une toile abrasive en oxyde d'aluminium de granulométrie 220 à des ponceuses aspirantes afin de réduire les risques d'inhalation de poussière — un facteur essentiel pour respecter les normes modernes de sécurité au travail.

Techniques de ponçage efficaces pour les projets de polissage à grande échelle

Optimiser la couverture et l'uniformité avec le papier abrasif en format rouleau

Le format rouleau de toile abrasive simplifie le polissage sur de grandes surfaces en réduisant les changements de matériau et les raccords. Une étude de 2023 sur les technologies abrasives a montré que les rouleaux continus permettent de gagner 32 % de temps de préparation par rapport au papier abrasif en feuilles, tout en assurant une répartition de pression 15 % plus uniforme. Pour des résultats optimaux :

- Utilisez des rouleaux de 7,6 cm (3 po) de largeur sur des ponceuses mécaniques afin d'équilibrer maniabilité et surface couverte

- Maintenez un chevauchement de 30 % entre chaque passe pour éliminer les marques de traînées

- Fixez les bords à l'aide de systèmes de fixation velcro pour éviter le recourbement lors d'une utilisation prolongée

Ponçage mécanique vs. manuel : productivité et qualité de finition

Les ponceuses orbitales avec des réglages de 8 000 à 12 000 tr/min enlèvent le matériau 5 fois plus rapidement que le ponçage manuel tout en atteignant une rugosité de surface inférieure à 5 µm sur les métaux. Toutefois, les techniques manuelles restent essentielles pour :

- Surfaces courbes (par exemple, détails sculptés dans le bois)

- Passages de finition finale nécessitant des abrasifs de granulométrie inférieure à 180

- Substrats délicats comme l'aluminium de faible épaisseur

Prévenir l'usure inégale et l'accumulation de chaleur lors d'une utilisation prolongée

Alternez la direction de ponçage toutes les 15 minutes afin de répartir uniformément l'usure sur la surface abrasive. Pour les matériaux à haute friction comme l'acier inoxydable :

- Limitez la durée de fonctionnement continu à des intervalles de 20 minutes

- Surveillez la température de surface à l'aide de thermomètres infrarouges (maintenir en dessous de 140 °F / 60 °C)

- Utilisez des rouleaux de toile abrasive perforée pour réduire la rétention de chaleur de 40 %

Ponçage humide contre ponçage à sec : avantages, inconvénients et meilleures pratiques pour les grandes surfaces

| Facteur | Lissage humide | Ponçage à sec |

|---|---|---|

| Contrôle de la poussière | Élimine 95 % | Nécessite une aspiration |

| Refroidissement de la surface | Continu | Intermittent |

| Durée de vie du grain | +25 % de durée de vie | Usure standard |

| Idéal pour | Stades finaux de polissage | Élimination rapide de matière |

Les techniques humides ajoutent 18 à 25 % de temps au projet mais permettent d'obtenir des finitions ultra-fines avec un grain supérieur à 3 000, destinées aux applications automobiles ou bijoutières. Utilisez toujours des abrasifs au carbure de silicium avec de l'eau afin d'éviter une dégradation prématurée.

Table des Matières

- Comprendre les matériaux abrasifs : oxyde d'aluminium, céramique et carbure de silicium

- Sélection de la granulométrie : De grossière à fine pour une finition de surface optimale

- Adaptation des bandes abrasives aux substrats : bois, métal, plastique et plâtre

-

Techniques de ponçage efficaces pour les projets de polissage à grande échelle

- Optimiser la couverture et l'uniformité avec le papier abrasif en format rouleau

- Ponçage mécanique vs. manuel : productivité et qualité de finition

- Prévenir l'usure inégale et l'accumulation de chaleur lors d'une utilisation prolongée

- Ponçage humide contre ponçage à sec : avantages, inconvénients et meilleures pratiques pour les grandes surfaces