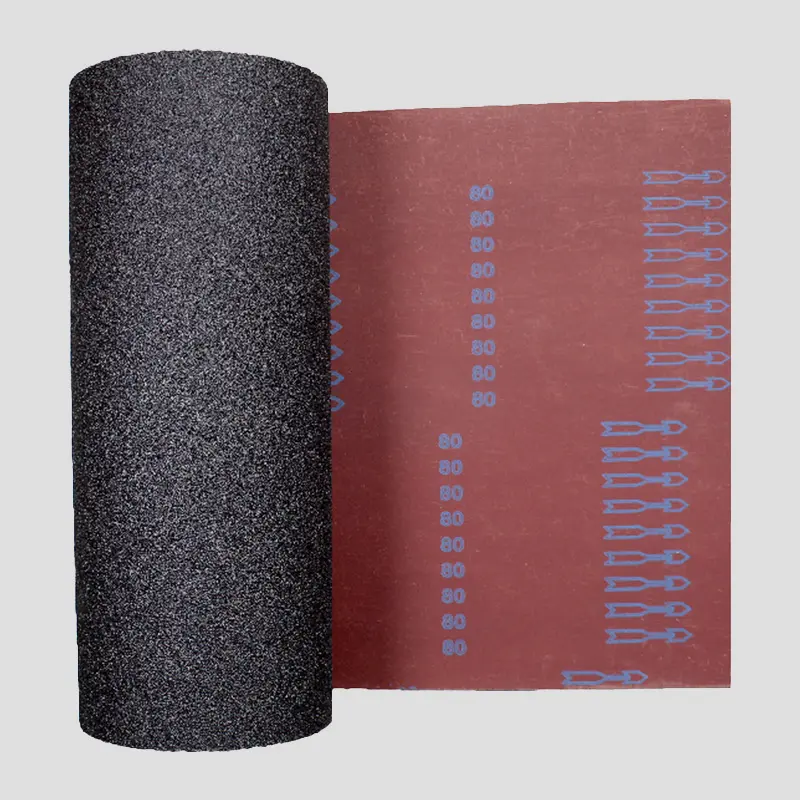

Memahami Bahan Abrasive: Aluminium Oksida, Keramik, dan Silikon Karbida

Jenis bahan abrasive yang digunakan pada kain amplas dan gulungan kertas amplas

Pasar saat ini untuk gulungan kain amplas berfokus pada tiga jenis bahan pengikis utama menurut laporan industri terbaru dari tahun 2024. Aluminium oksida memimpin dengan porsi sekitar 45%, diikuti oleh silikon karbida sebesar 30%, dan butiran keramik yang menyumbang sekitar 20%. Mengapa aluminium oksida begitu populer? Alasannya, bahan ini bekerja sangat baik pada berbagai permukaan dan juga tidak mahal. Ketika produsen mencampurkan aditif seperti titanium oksida, hasilnya menjadi lebih baik lagi, terutama saat digunakan dalam proyek logam maupun kayu. Abrasif keramik juga memiliki pasar khusus tersendiri, khususnya dalam pekerjaan penghalusan skala besar, di mana struktur kristal uniknya membuatnya tetap tajam lebih lama tanpa menghasilkan panas berlebih seiring waktu. Lalu ada silikon karbida, bahan yang sangat keras untuk memotong logam non-ferrous, meskipun tidak disarankan untuk pekerjaan baja yang lebih keras karena cenderung retak di bawah tekanan. Kebanyakan orang yang membutuhkan kertas amplas untuk menangani berbagai material tetap memilih aluminium oksida karena bahan ini memberikan keseimbangan yang baik antara kecepatan pemotongan material dan kualitas hasil akhir yang dihasilkan.

Pemilihan Ukuran Butiran: Dari Kasar hingga Halus untuk Hasil Akhir Permukaan yang Optimal

Memahami Ukuran Butiran Kertas Amplas dan Aplikasinya dalam Pengamplasan Area Luas

Ukuran butiran kertas amplas secara langsung menentukan laju penghilangan material dan kualitas permukaan. Sistem penomoran (40–2.000+) mengkategorikan bahan abrasif berdasarkan kepadatan partikel:

| Kisaran Grit | Aplikasi | Kedalaman Goresan |

|---|---|---|

| 40–80 | Penghilangan karat/cat berat (logam) | 200–500 μm |

| 100–150 | Menghaluskan permukaan kayu | 50–150 μm |

| 180–320 | Persiapan akhir sebelum aplikasi primer/lapisan pelindung | 10–40 μm |

| 400+ | Pemolesan ultra halus antar lapisan | <5 μm |

Studi menunjukkan 78% ketidaksempurnaan permukaan dalam pengamplasan industri berasal dari urutan grit yang tidak tepat (Jurnal Pengolahan Material 2023).

Progresi Pengamplasan dari Kasar ke Halus untuk Hasil yang Halus dan Profesional

Urutan sistematis 3 langkah mengoptimalkan efisiensi:

- Kasar (80–120 grit) : Menghilangkan 85% ketidakteraturan material pada logam/kayu

- Sedang (150–220 grit) : Mengurangi goresan yang terlihat sebesar 60%

- Halus (240–320 grit) : Mencapai kekasaran Ra 0.8–1.6 μm untuk pengecatan

Melewatkan ukuran grit meningkatkan waktu pengamplasan sebesar 35% karena goresan dalam yang tersisa (Laporan Abrasif Industri 2021).

Menyeimbangkan Kecepatan dan Hasil Akhir: Pemilihan Grit untuk Pemolesan Logam dan Kayu

Pengamplasan kayu biasanya berlangsung lebih cepat (kasar – halus dalam 2–3 tahap) karena serat menyerap goresan. Logam membutuhkan awalan agresif dengan kain amplas oksida aluminium ukuran 80–120 grit untuk mengatasi efek pengerasan. Untuk panel otomotif, memulai dari grit 180 menjaga ketebalan material 0,2–0,3 mm selama proses pembentukan.

Memadukan Gulungan Kain Amplas dengan Substrat: Kayu, Logam, Plastik, dan Dinding Gypsum

Memilih Gulungan Kertas Amplas yang Tepat untuk Berbagai Jenis Permukaan

Memilih kain amplas yang tepat untuk proyek berskala besar memerlukan pencocokan sifat abrasif dengan karakteristik substrat:

- Kayu : Gunakan gulungan oksida aluminium (grit 60–150) untuk penghilangan material yang efisien tanpa merusak serat lunak

- Logam : Pilih abrasive keramik atau silikon karbida (butiran 80–220) yang tahan terhadap panas dan tekanan tinggi

- Plastik/Dinding Gipsum : Utamakan butiran halus (180–320) dengan zirkonia alumina untuk pengikisan material yang terkendali

Mengapa Ukuran Butiran dan Jenis Abrasive Harus Sesuai dengan Sifat Substrat

Saat bekerja dengan logam keras, kita membutuhkan bahan abrasif yang mampu mempertahankan ketajamannya meskipun mengalami gesekan. Namun, kayu lunak dan dinding gipsum menceritakan kisah yang berbeda karena mereka memerlukan butiran yang lebih halus agar tidak mengikis terlalu banyak material. Ambil contoh silikon karbida dengan ukuran butiran sekitar 100, sangat efektif untuk membersihkan cat lama dari permukaan logam, tetapi coba gunakan ini pada sambungan dinding gipsum dan lihatlah sambungan tersebut cepat rusak. Menurut data industri dari studi kompatibilitas tahun lalu, penggunaan bahan abrasif yang salah untuk substrat tertentu dapat menurunkan produktivitas sebesar 35-40% di berbagai fasilitas manufaktur. Memilih yang tepat sangat penting dalam menghemat waktu maupun biaya material.

Pertimbangan Khusus untuk Material yang Sensitif terhadap Panas atau Material Lunak

Saat memoles akrilik atau laminasi, gunakan gulungan kain amplas open-coat dengan perlakuan anti-mampet untuk meminimalkan penumpukan panas. Untuk finishing dinding gipsum, kombinasikan amplas aluminium oksida grit 220 dengan mesin amplas vakum agar mengurangi risiko inhalasi debu—faktor penting dalam menjaga kepatuhan terhadap standar keselamatan tempat kerja modern.

Teknik Pengamplasan Efisien untuk Proyek Pemolesan Skala Besar

Memaksimalkan Cakupan dan Konsistensi dengan Amplas Format Gulungan

Amplas format gulungan mempermudah pemolesan area luas dengan mengurangi pergantian material dan meminimalkan sambungan. Sebuah studi teknologi abrasif tahun 2023 menemukan bahwa gulungan kontinu mengurangi waktu persiapan sebesar 32% dibandingkan amplas lembaran, sekaligus mempertahankan distribusi tekanan yang 15% lebih konsisten. Untuk hasil optimal:

- Gunakan gulungan lebar 3" pada mesin amplas mekanik untuk menyeimbangkan kemudahan manuver dan cakupan

- Pertahankan tumpang tindih 30% antar lintasan untuk menghilangkan bekas garis

- Kunci tepi dengan sistem backing kait-dan-loop untuk mencegah melengkung selama penggunaan berkepanjangan

Sanding Mekanis vs. Manual: Produktivitas dan Kualitas Hasil Akhir

Sander orbit dengan pengaturan 8.000–12.000 RPM menghilangkan material 5× lebih cepat dibandingkan sanding manual sambil mencapai kekasaran permukaan <5 µm pada logam. Namun, teknik manual tetap penting untuk:

- Permukaan berkontur (misalnya, detail ukiran kayu)

- Proses finishing akhir yang membutuhkan abrasif <180 grit

- Substrat halus seperti aluminium berketebalan tipis

Mencegah Keausan Tidak Merata dan Penumpukan Panas Selama Penggunaan Berkepanjangan

Putar arah sanding setiap 15 menit untuk mendistribusikan keausan secara merata di seluruh permukaan abrasif. Untuk material berkoefisien gesek tinggi seperti baja tahan karat:

- Batasi operasi terus-menerus hingga interval 20 menit

- Pantau suhu permukaan dengan termometer inframerah (jaga di bawah 140°F/60°C)

- Gunakan gulungan kain amplas berlubang untuk mengurangi penahanan panas hingga 40%

Amplas Basah vs. Kering: Kelebihan, Kekurangan, dan Praktik Terbaik untuk Area Luas

| Faktor | Amplas Basah | Pengamplasan Kering |

|---|---|---|

| Kontrol Debu | Menghilangkan 95% | Memerlukan vakum |

| Pendinginan Permukaan | Kontinu | Intermiten |

| Ketahanan Butiran | +25% masa pakai | Keausan standar |

| Terbaik Untuk | Tahap poles akhir | Penghilangan material cepat |

Teknik basah menambah waktu proyek 18–25% tetapi memungkinkan hasil akhir sangat halus dengan butiran 3.000+ untuk aplikasi otomotif atau perhiasan. Selalu gunakan bahan abrasif silikon karbida dengan air untuk mencegah kerusakan dini.

Daftar Isi

- Memahami Bahan Abrasive: Aluminium Oksida, Keramik, dan Silikon Karbida

- Pemilihan Ukuran Butiran: Dari Kasar hingga Halus untuk Hasil Akhir Permukaan yang Optimal

- Memadukan Gulungan Kain Amplas dengan Substrat: Kayu, Logam, Plastik, dan Dinding Gypsum

-

Teknik Pengamplasan Efisien untuk Proyek Pemolesan Skala Besar

- Memaksimalkan Cakupan dan Konsistensi dengan Amplas Format Gulungan

- Sanding Mekanis vs. Manual: Produktivitas dan Kualitas Hasil Akhir

- Mencegah Keausan Tidak Merata dan Penumpukan Panas Selama Penggunaan Berkepanjangan

- Amplas Basah vs. Kering: Kelebihan, Kekurangan, dan Praktik Terbaik untuk Area Luas