Compreendendo os Materiais Abrasivos: Óxido de Alumínio, Cerâmica e Carbeto de Silício

Tipos de materiais abrasivos utilizados em tecidos abrasivos e rolos de lixa

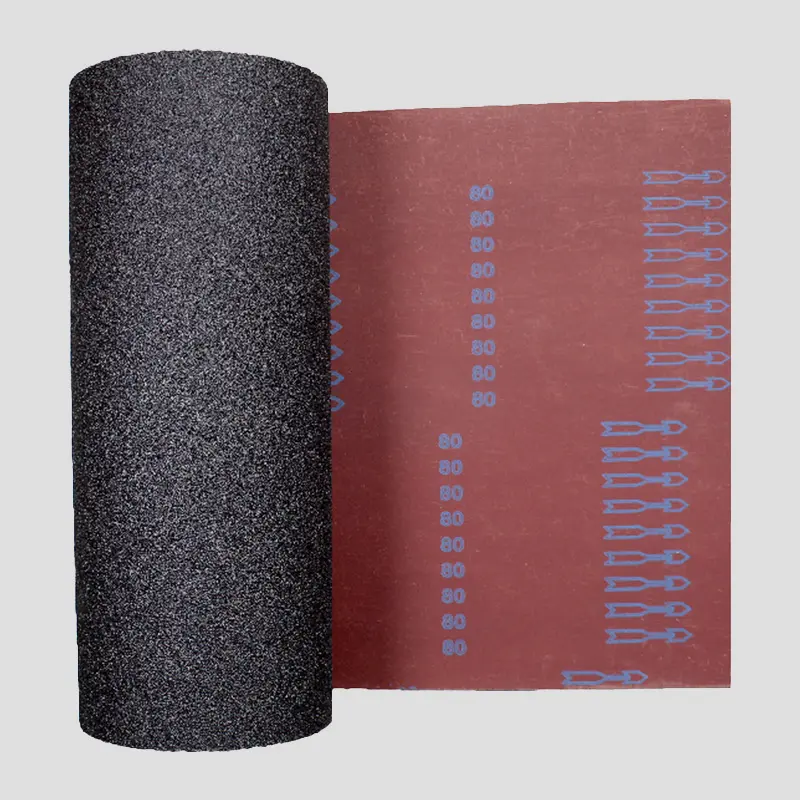

O mercado atual para rolos de lixa centra-se em três tipos principais de abrasivos, segundo relatórios recentes do setor de 2024. O óxido de alumínio lidera com cerca de 45%, seguido pelo carbeto de silício com 30% e os grãos cerâmicos representando aproximadamente 20%. O que torna o óxido de alumínio tão popular? Bem, ele apresenta excelente desempenho em diferentes superfícies e também não é caro. Quando os fabricantes adicionam componentes como óxido de titânio, os resultados são ainda melhores, especialmente ao trabalhar com projetos em metal e madeira. Os abrasivos cerâmicos também possuem seu nicho específico, particularmente em trabalhos de polimento em larga escala, onde sua estrutura cristalina única mantém a afiação por mais tempo sem gerar calor excessivo ao longo do tempo. Já o carbeto de silício é um material extremamente duro, ideal para cortar metais não ferrosos, embora não seja recomendado para trabalhos com aços mais resistentes, pois tende a rachar sob pressão. A maioria das pessoas que precisam de lixa para diversos materiais ainda opta pelo óxido de alumínio, pois oferece um bom equilíbrio entre a velocidade de remoção de material e a qualidade do acabamento final obtido.

Seleção do Tamanho de Grão: De Grosso a Fino para Acabamento Superficial Otimizado

Decodificação dos Tamanhos de Grão do Papel de Lixa e Suas Aplicações em Lixagem de Grande Área

Os tamanhos de grão do papel de lixa determinam diretamente as taxas de remoção de material e a qualidade superficial. O sistema de numeração (40–2.000+) categoriza os abrasivos pela densidade das partículas:

| Faixa de Granulometria | Aplicação | Profundidade do Arranhão |

|---|---|---|

| 40–80 | Remoção pesada de ferrugem/tinta (metal) | 200–500 μm |

| 100–150 | Alisamento de superfícies de madeira | 50–150 μm |

| 180–320 | Preparação final para primers/revestimentos | 10–40 μm |

| mais de 400 | Polimento ultrafino entre demãos | <5 μm |

Estudos mostram que 78% das imperfeições superficiais no lixamento industrial decorrem de sequenciamento inadequado da granulometria (Revista de Processamento de Materiais 2023).

Lixamento de grosso para fino para resultados lisos e profissionais

Uma sequência sistemática em 3 etapas otimiza a eficiência:

- Grosso (80–120 granulometria) : Remove 85% das irregularidades do material em metal/madeira

- Médio (150–220 granulometria) : Reduz as riscas visíveis em 60%

- Fino (240–320 granulação) : Alcança uma rugosidade Ra 0,8–1,6 μm para pintura

Pular granulações aumenta o tempo de lixamento em 35% devido a arranhões profundos remanescentes (Relatório Industrial de Abrasivos 2021).

Equilibrando Velocidade e Acabamento: Seleção de Granulação para Polimento de Metal e Madeira

O lixamento de madeira normalmente progride mais rápido (grosso – fino em 2–3 etapas), já que as fibras absorvem os arranhões. O metal exige início agressivo com lixas de óxido de alumínio entre 80–120 granulação para combater os efeitos de encruamento. Para painéis automotivos, começar com 180 granulação mantém a espessura do material entre 0,2–0,3 mm durante a conformação.

Compatibilizando Lixas em Rolo com Substratos: Madeira, Metal, Plástico e Gesso Acartonado

Escolhendo o Rolo de Lixa Correto para Diferentes Tipos de Superfície

Selecionar a lixa em rolo adequada para projetos em larga escala requer compatibilizar as propriedades abrasivas com as características do substrato:

- Madeira : Use rolos de óxido de alumínio (60–150 granulação) para remoção eficiente de material sem danificar fibras macias

- Metal : Opte por abrasivos de cerâmica ou carbeto de silício (grão 80–220) para suportar altas temperaturas e pressão

- Plástico/Drywall : Priorize grãos mais finos (180–320) com zircônia-alumina para remoção controlada de material

Por Que o Grão e o Material Abrasivo Devem Ser Compatíveis com as Propriedades do Substrato

Ao trabalhar com metais duros, precisamos de abrasivos que mantenham sua aresta mesmo quando submetidos ao atrito. Madeiras macias e paredes de gesso contam uma história diferente, pois exigem opções de granulometria mais suave para não acabarmos removendo demasiado material. Considere o carbeto de silício com cerca de 100 de granulometria, por exemplo: funciona muito bem para remover tinta antiga de superfícies metálicas, mas tente usá-lo em juntas de parede de gesso e veja essas emendas se danificarem rapidamente. De acordo com dados do setor dos estudos de compatibilidade do ano passado, associar o abrasivo errado ao substrato reduz a produtividade em algo entre 35% e 40% nas instalações industriais. Acertar nesse ponto é bastante importante tanto em termos de tempo economizado quanto de dinheiro gasto com materiais.

Considerações Especiais para Materiais Sensíveis ao Calor ou Macios

Ao polir acrílicos ou laminados, use rolos de tecido abrasivo aberto com tratamento anti-entupimento para minimizar o acúmulo de calor. Para acabamento de drywall, combine óxido de alumínio de granulação 220 com lixadeiras a vácuo para reduzir os riscos de inalação de poeira — um fator crítico para manter a conformidade com as normas modernas de segurança no trabalho.

Técnicas Eficientes de Lixagem para Projetos de Polimento em Grande Escala

Maximizando Cobertura e Consistência com Lixa no Formato de Rolo

A lixa em formato de rolo agiliza o polimento de grandes áreas ao reduzir trocas de material e minimizar emendas. Um estudo de 2023 sobre tecnologia abrasiva constatou que rolos contínuos reduzem o tempo de preparação em 32% em comparação com lixas em folha, mantendo ainda uma distribuição de pressão 15% mais consistente. Para resultados ideais:

- Use rolos de 7,6 cm (3 polegadas) de largura em lixadeiras mecânicas para equilibrar manobrabilidade e cobertura

- Mantenha uma sobreposição de 30% entre as passadas para eliminar marcas de arrastão

- Fixe as bordas com sistemas de fechamento tipo velcro para evitar enrolamento durante uso prolongado

Lixamento Mecânico vs. Manual: Produtividade e Qualidade do Acabamento

Lixadeiras orbitais com configurações de 8.000–12.000 RPM removem material 5 vezes mais rápido que o lixamento manual, alcançando uma rugosidade superficial <5 µm em metais. No entanto, as técnicas manuais permanecem essenciais para:

- Superfícies contornadas (por exemplo, detalhes esculpidos em madeira)

- Passes finais de acabamento que exigem abrasivos com granulometria <180

- Substratos delicados como alumínio de chapa fina

Prevenção de Desgaste Irregular e Acúmulo de Calor Durante Uso Prolongado

Alterne a direção do lixamento a cada 15 minutos para distribuir uniformemente o desgaste na superfície abrasiva. Para materiais de alta fricção, como aço inoxidável:

- Limite a operação contínua a intervalos de 20 minutos

- Monitore a temperatura da superfície com termômetros infravermelhos (mantenha abaixo de 140°F/60°C)

- Utilize rolos de tecido abrasivo perfurado para reduzir a retenção de calor em 40%

Lixagem Úmida vs. Seca: Prós, Contras e Melhores Práticas para Áreas Grandes

| Fator | Lixamento molhado | Lixagem Seca |

|---|---|---|

| Controlo de poeira | Elimina 95% | Requer vácuo |

| Resfriamento da Superfície | Contínuo | Intermitente |

| Durabilidade do Grão | +25% de vida útil | Desgaste padrão |

| Melhor para | Estágios finais de polimento | Remoção rápida de material |

As técnicas úmidas acrescentam 18–25% do tempo do projeto, mas permitem acabamentos ultrafinos com grãos acima de 3.000 para aplicações automotivas ou joalheria. Use sempre abrasivos de carboneto de silício com água para evitar deterioração prematura.

Sumário

- Compreendendo os Materiais Abrasivos: Óxido de Alumínio, Cerâmica e Carbeto de Silício

- Seleção do Tamanho de Grão: De Grosso a Fino para Acabamento Superficial Otimizado

- Compatibilizando Lixas em Rolo com Substratos: Madeira, Metal, Plástico e Gesso Acartonado

- Técnicas Eficientes de Lixagem para Projetos de Polimento em Grande Escala