अपघर्षक सामग्री की समझ: एल्युमीनियम ऑक्साइड, सिरामिक और सिलिकॉन कार्बाइड

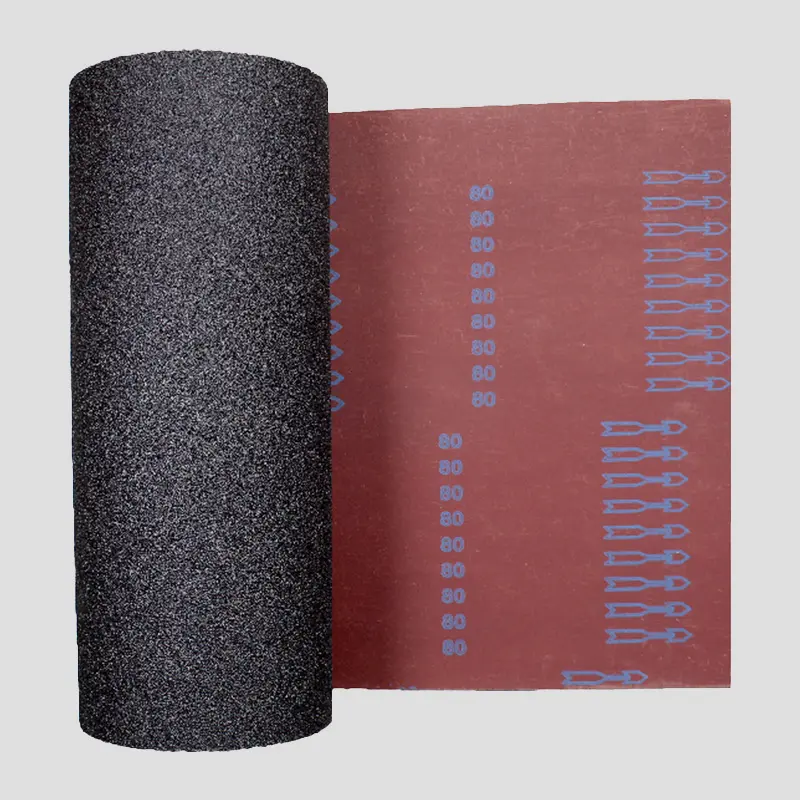

सैंड क्लॉथ और सैंडपेपर रोल में उपयोग की जाने वाली अपघर्षक सामग्री के प्रकार

2024 के हालिया उद्योग रिपोर्टों के अनुसार, रेत कपड़ा रोल के वर्तमान बाजार केंद्रीय तीन मुख्य अपघर्षक प्रकारों के आसपास है। एल्युमीनियम ऑक्साइड लगभग 45% के साथ अग्रणी है, जिसके बाद लगभग 30% के साथ सिलिकॉन कार्बाइड और लगभग 20% के साथ सेरामिक धानियाँ हैं। एल्युमीनियम ऑक्साइड को इतना लोकप्रिय क्या बनाता है? खैर, यह विभिन्न सतहों पर बहुत अच्छा काम करता है और बजट के लिए भी अनुकूल है। जब निर्माता टाइटेनियम ऑक्साइड जैसे योजकों को मिलाते हैं, तो उन्हें धातु और लकड़ी दोनों परियोजनाओं पर काम करते समय और भी बेहतर परिणाम मिलते हैं। सेरामिक अपघर्षकों का भी अपना एक विशिष्ट क्षेत्र है, विशेष रूप से बड़े पैमाने पर पॉलिशिंग कार्यों में, जहां उनकी अद्वितीय क्रिस्टल संरचना उन्हें लंबे समय तक तेज बनाए रखती है और समय के साथ अत्यधिक गर्मी उत्पन्न नहीं करती है। फिर सिलिकॉन कार्बाइड है, गैर-लौह धातुओं को काटने के लिए बहुत कठोर पदार्थ, हालांकि दबाव में दरार होने की प्रवृत्ति के कारण कठोर स्टील के काम के लिए इसकी अनुशंसा नहीं की जाती है। अधिकांश लोग जिन्हें कई सामग्रियों को संभालने वाला सैंडपेपर चाहिए, अभी भी एल्युमीनियम ऑक्साइड को प्राथमिकता देते हैं क्योंकि यह सामग्री को कितनी तेजी से काटता है और अंतिम फिनिश की गुणवत्ता के बीच एक अच्छा संतुलन बनाए रखता है।

ग्रिट आकार चयन: इष्टतम सतह परिष्करण के लिए मोटे से लेकर बारीक तक

बड़े क्षेत्र के सैंडिंग में सैंडपेपर ग्रिट आकार और उनके अनुप्रयोग की व्याख्या

सैंडपेपर ग्रिट आकार सीधे तौर पर सामग्री निकालने की दर और सतह की गुणवत्ता निर्धारित करते हैं। संख्यांकन प्रणाली (40–2,000+) कण घनत्व द्वारा अपघर्षकों को वर्गीकृत करती है:

| ग्रिट सीमा | अनुप्रयोग | खरोंच की गहराई |

|---|---|---|

| 40–80 | भारी जंग/पेंट निकालना (धातु) | 200–500 μm |

| 100–150 | लकड़ी की सतहों को चिकना करना | 50–150 μm |

| 180–320 | प्राइमर/कोटिंग के लिए अंतिम तैयारी | 10–40 μm |

| 400+ | कोट के बीच अति-सूक्ष्म पॉलिशिंग | <5 μm |

अध्ययनों से पता चलता है कि औद्योगिक सैंडिंग में 78% सतह की खामियाँ अनुचित ग्रिट क्रम से उत्पन्न होती हैं (मैटीरियल्स प्रोसेसिंग जर्नल 2023)

चिकनाई और पेशेवर परिणामों के लिए मोटे से लेकर बारीक तक सैंडिंग प्रगति

एक व्यवस्थित 3-चरणीय क्रम दक्षता को अनुकूलित करता है:

- मोटा (80–120 ग्रिट) : धातु/लकड़ी में 85% सामग्री अनियमितताओं को हटा देता है

- मध्यम (150–220 ग्रिट) : दृश्यमान खरोंच को 60% तक कम करता है

- महीन (240–320 ग्रिट) : पेंटिंग के लिए Ra 0.8–1.6 μm खुरदरापन प्राप्त करता है

ग्रिट्स को छोड़ने से रेतने का समय 35% बढ़ जाता है क्योंकि गहरी खरोंच बनी रहती है (औद्योगिक अपघर्षक रिपोर्ट 2021)।

गति और परिष्करण का संतुलन: धातु और लकड़ी पॉलिशिंग के लिए ग्रिट चयन

लकड़ी की सैंडिंग आमतौर पर तेज़ी से होती है (मोटे से महीन तक 2–3 चरणों में) क्योंकि तंतु खरोंच को अवशोषित कर लेते हैं। धातु के लिए कठोर प्रभावों से निपटने के लिए 80–120 ग्रिट एल्युमीनियम ऑक्साइड सैंड क्लॉथ रोल के साथ आक्रामक शुरुआत की आवश्यकता होती है। ऑटोमोटिव पैनलों के लिए, आकृति देने के दौरान 180 ग्रिट पर शुरू करने से 0.2–0.3 मिमी सामग्री की मोटाई बनी रहती है।

सब्सट्रेट्स के लिए सैंड क्लॉथ रोल का मिलान: लकड़ी, धातु, प्लास्टिक और ड्राइवॉल

विभिन्न सतह प्रकारों के लिए सही सैंडपेपर रोल का चयन

बड़े पैमाने की परियोजनाओं के लिए उचित सैंड क्लॉथ का चयन करने के लिए घर्षण गुणों का सब्सट्रेट विशेषताओं के साथ मिलान करना आवश्यक है:

- लकड़ी : नरम तंतुओं को नुकसान पहुंचाए बिना प्रभावी सामग्री निकालने के लिए एल्युमीनियम ऑक्साइड रोल (60–150 ग्रिट) का उपयोग करें

- धातु : उच्च ताप और दबाव का सामना करने के लिए सिरेमिक या सिलिकॉन कार्बाइड अपघर्षक (80–220 ग्रिट) का चयन करें

- प्लास्टिक/सूखी दीवार : नियंत्रित सामग्री हटाने के लिए ज़िरकोनिया एल्युमीना के साथ फाइनर ग्रिट (180–320) को प्राथमिकता दें

कण आकार और अपघर्षक सामग्री को सब्सट्रेट गुणों के अनुरूप क्यों होना चाहिए

कठोर धातुओं के साथ काम करते समय, हमें ऐसे अपघर्षक की आवश्यकता होती है जो घर्षण के दौरान भी अपना किनारा बरकरार रख सकें। लेकिन नरम लकड़ी और ड्राइवॉल के मामले में स्थिति अलग होती है—इनके लिए कोमल ग्रिट विकल्पों की आवश्यकता होती है ताकि हम बहुत अधिक सामग्री को रेत न दें। उदाहरण के लिए, लगभग 100 ग्रिट पर सिलिकॉन कार्बाइड लें—यह धातु की सतहों से पुरानी पेंट हटाने के लिए बहुत अच्छा काम करता है, लेकिन इसे ड्राइवॉल जोड़ों पर इस्तेमाल करें और देखें कि जोड़ कितनी तेजी से क्षतिग्रस्त हो जाते हैं। पिछले वर्ष के अनुकूलता अध्ययनों के अनुसार, गलत अपघर्षक को सब्सट्रेट के साथ जोड़ने से निर्माण सुविधाओं में उत्पादकता लगभग 35-40% तक कम हो जाती है। समय और सामग्री पर खर्च किए गए धन दोनों के मामले में इसे सही ढंग से करना बहुत महत्वपूर्ण है।

ऊष्मा-संवेदनशील या नरम सामग्री के लिए विशेष विचार

एक्रिलिक या लैमिनेट को पॉलिश करते समय, ऊष्मा के जमाव को कम करने के लिए एंटी-क्लॉगिंग उपचार वाले ओपन-कोट सैंड क्लॉथ रोल का उपयोग करें। ड्रायवॉल फिनिशिंग के लिए, धूल के सांस में जाने के जोखिम को कम करने के लिए 220-ग्रिट एल्युमीनियम ऑक्साइड को वैक्यूम सैंडर के साथ जोड़ें—आधुनिक कार्यस्थल सुरक्षा मानकों के साथ अनुपालन बनाए रखने में यह एक महत्वपूर्ण कारक है।

बड़े पैमाने पर पॉलिशिंग परियोजनाओं के लिए कुशल सैंडिंग तकनीक

रोल-प्रारूप सैंडपेपर के साथ कवरेज और स्थिरता को अधिकतम करना

रोल-प्रारूप सैंड क्लॉथ मटीरियल परिवर्तन को कम करके और जोड़ों को न्यूनतम करके बड़े क्षेत्र की पॉलिशिंग को सुगम बनाता है। 2023 के एक अपघर्षक प्रौद्योगिकी अध्ययन में पाया गया कि शीट सैंडपेपर की तुलना में लगातार रोल सेटअप समय को 32% तक कम कर देते हैं, जबकि दबाव वितरण में 15% अधिक स्थिरता बनाए रखते हैं। इष्टतम परिणामों के लिए:

- मैन्युवरेबिलिटी और कवरेज के बीच संतुलन बनाए रखने के लिए मैकेनिकल सैंडर पर 3"-चौड़े रोल का उपयोग करें

- धारीदार निशानों को खत्म करने के लिए पास के बीच 30% ओवरलैप बनाए रखें

- लंबे समय तक उपयोग के दौरान मुड़ने को रोकने के लिए हुक-एंड-लूप बैकिंग सिस्टम के साथ किनारों को सुरक्षित करें

यांत्रिक बनाम हस्त रेती: उत्पादकता और परिष्करण गुणवत्ता

8,000–12,000 RPM सेटिंग्स वाले ऑर्बिटल सैंडर धातुओं पर <5 µm सतह की खुरदरापन प्राप्त करते हुए हस्त सैंडिंग की तुलना में 5 गुना तेजी से सामग्री हटा देते हैं। हालाँकि, निम्नलिखित के लिए मैनुअल तकनीकें महत्वपूर्ण बनी हुई हैं:

- आकृति वाली सतहें (उदाहरण: उकेरे लकड़ी के विवरण)

- अंतिम परिष्करण पास जिसमें <180 ग्रिट अपघर्षकों की आवश्यकता हो

- पतले-गेज एल्यूमीनियम जैसे नाजुक आधार

लंबे समय तक उपयोग के दौरान असमान घर्षण और ऊष्मा संचय को रोकना

घर्षण सतह पर घर्षण को समान रूप से वितरित करने के लिए हर 15 मिनट में सैंडिंग दिशा बदलें। स्टेनलेस स्टील जैसी उच्च-घर्षण सामग्री के लिए:

- लगातार संचालन को 20 मिनट के अंतराल तक सीमित करें

- इंफ्रारेड थर्मामीटर के साथ सतह के तापमान की निगरानी करें (140°F/60°C से नीचे रखें)

- ऊष्मा धारण को 40% तक कम करने के लिए छिद्रित सैंड कपड़े के रोल का उपयोग करें

गीले और सूखे सेंडिंग के बीच तुलना: बड़े क्षेत्रों के लिए फायदे, नुकसान और सर्वोत्तम प्रथाएं

| गुणनखंड | गीला सैंडिंग | सूखी सेंडिंग |

|---|---|---|

| धूल नियंत्रण | 95% तक कमी | वैक्यूम की आवश्यकता होती है |

| सतह शीतलन | निरंतर | रुक-रुक कर |

| ग्रिट का दीर्घायुत्व | +25% आयुष्य | मानक उपयोग |

| के लिए सबसे अच्छा | अंतिम पॉलिश चरण | त्वरित सामग्री निकालना |

गीली तकनीकें प्रोजेक्ट के समय में 18–25% की वृद्धि करती हैं, लेकिन ऑटोमोटिव या ज्वेलरी अनुप्रयोगों के लिए अति-सूक्ष्म 3,000+ ग्रिट फिनिश प्राप्त करना संभव बनाती हैं। प्रीमैच्योर टूटने से बचने के लिए हमेशा सिलिकॉन कार्बाइड अपघर्षकों का उपयोग पानी के साथ करें।