Zrozumienie materiałów ściernych: tlenek glinu, ceramika i węglik krzemu

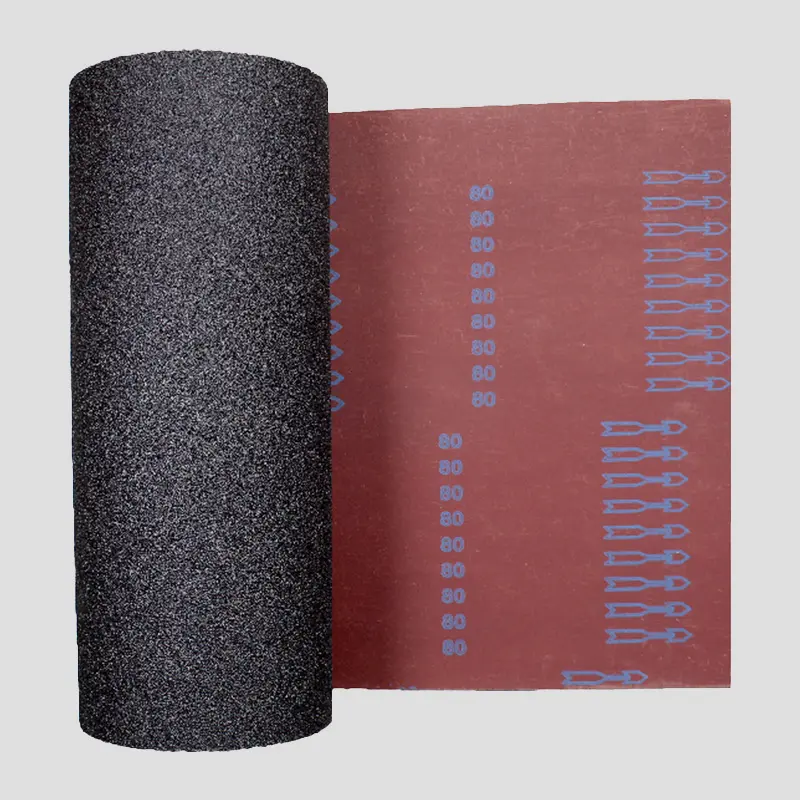

Typy materiałów ściernych stosowanych w płótnie ściernym i rolkach papieru ściernego

Obecny rynek rolek tkaniny ścierniczej koncentruje się wokół trzech głównych typów materiałów ściernych, według najnowszych raportów branżowych z 2024 roku. Tlenek glinu zajmuje czołowe miejsce z udziałem około 45%, po nim karborund z 30% oraz ziarna ceramiczne stanowiące ok. 20%. Dlaczego właśnie tlenek glinu cieszy się tak dużą popularnością? Otóż doskonale sprawdza się na różnych powierzchniach i nie jest zbyt drogi. Gdy producenci dodają składniki takie jak tlenek tytanu, uzyskują jeszcze lepsze rezultaty, szczególnie przy pracach z metalami i drewnem. Środki ścierne ceramiczne również mają swoje nisze rynkowe, zwłaszcza w dużych projektach polerskich, gdzie ich unikalna struktura kryształów zapewnia dłuższe zachowanie ostrości bez nadmiernego wydzielania ciepła w czasie. Karborund natomiast to materiał o bardzo dużej twardości, idealny do cięcia metali nieżelaznych, jednak nie zaleca się go do obróbki twardszej stali, ponieważ ma tendencję do pękania pod wpływem ciśnienia. Większość osób potrzebujących papieru ściernego, który radzi sobie z różnymi materiałami, nadal wybiera tlenek glinu, ponieważ oferuje dobry kompromis między szybkością usuwania materiału a jakością końcowego wykończenia.

Wybór ziarnistości: od grubego do drobnego dla optymalnego wykończenia powierzchni

Rozszyfrowywanie ziarnistości papieru ściernego i ich zastosowań w szlifowaniu dużych powierzchni

Ziarnistość papieru ściernego bezpośrednio określa szybkość usuwania materiału i jakość powierzchni. System numeracji (40–2000+) klasyfikuje ścierniwa według gęstości cząstek:

| Zakres ziarnistości | Zastosowanie | Głębokość zadziorów |

|---|---|---|

| 40–80 | Usuwanie silnych nalotów rdzy/lakieru (metal) | 50–150 μm |

| 100–150 | Wyrównywanie powierzchni drewna | 200–500 μm |

| 180–320 | Ostateczne przygotowanie pod grunt/pokrycia | 10–40 μm |

| 400+ | Najdrobniejsze polerowanie między warstwami | <5 μm |

Badania wykazują, że 78% wad powierzchniowych podczas szlifowania przemysłowego wynika z niewłaściwej kolejności ziarnistości (Materials Processing Journal 2023).

Postęp od szorstkiego do drobnego szlifowania dla gładkich, profesjonalnych efektów

Systematyczna trzypunktowa sekwencja optymalizuje wydajność:

- Grube (80–120) : Usuwa 85% nierówności materiału w metalu/drzewie

- Średnie (150–220) : Zmniejsza widoczne zadziory o 60%

- Średni (240–320 gramatura) : Osiąga chropowatość Ra 0,8–1,6 μm, odpowiednią do malowania

Pomijanie gramatur wydłuża czas szlifowania o 35% z powodu utrzymujących się głębokich rys (Raport Przemysłowych Środków Ściernych 2021).

Balans między szybkością a jakością wykończenia: dobór gramatury papieru ściernego do polerowania drewna i metalu

Szlifowanie drewna zazwyczaj postępuje szybciej (od grubego do drobnego w 2–3 etapach), ponieważ włókna wchłaniają rysy. Metal wymaga agresywnego początku z użyciem tkaniny ściernych o gramaturze 80–120 z tlenkiem glinu, aby przeciwdziałać efektom hartowania. W przypadku blach samochodowych rozpoczęcie od gramatury 180 pozwala zachować grubość materiału na poziomie 0,2–0,3 mm podczas kształtowania.

Dopasowanie rolek tkaniny ściernej do podłoży: drewno, metal, tworzywa sztuczne i płyta kartonowo-gipsowa

Wybór odpowiedniej rolki papieru ściernego dla różnych typów powierzchni

Wybierając odpowiednią tkaninę ścierną do dużych projektów, należy dopasować właściwości ścierniwe do charakterystyki podłoża:

- Drewno : Używaj rolek z tlenkiem glinu (gramatura 60–150) do skutecznego usuwania materiału bez uszkadzania miękkich włókien

- Metal : Wybierz ścierniwa ceramiczne lub węglik krzemu (80–220) odporno na wysoką temperaturę i ciśnienie

- Tworzywo sztuczne/Płyta kartonowo-gipsowa : Nadaj pierwszeństwo drobniejszym ścierniwom (180–320) z tlenkiem cyrkonu i gliną dla kontrolowanego usuwania materiału

Dlaczego wartość uziarnienia i rodzaj ścierniwa muszą być dostosowane do właściwości podłoża

Podczas pracy z twardymi metalami potrzebujemy materiałów ściernych, które zachowują swój rąbek nawet pod wpływem tarcia. Miękkie gatunki drewna i płyty gipsowo-kartonowe to zupełnie inna kwestia – wymagają one delikatniejszych opcji ziarnistości, aby nie usunąć zbyt dużej ilości materiału. Weźmy na przykład węglik krzemu o ziarnistości około 100 – doskonale sprawdza się do usuwania starej farby z powierzchni metalowych, ale spróbuj użyć go na stykach płyt gipsowo-kartonowych, a te natychmiast ulegną uszkodzeniu. Zgodnie z danymi branżowymi z ubiegłorocznych badań zgodności, niewłaściwe dobranie materiału ściernego do podłoża obniża wydajność produkcji o 35–40% we wszystkich zakładach przemysłowych. Poprawne dobranie materiału ma ogromne znaczenie zarówno pod względem zaoszczędzonego czasu, jak i kosztów związanych z materiałami.

Szczególne uwagi dotyczące materiałów wrażliwych na ciepło lub miękkich

Podczas polerowania akrylików lub laminatów używaj tkanin szlifierskich otwartego typu zabezpieczonych przed zapychaniem, aby zminimalizować nagrzewanie. W przypadku wykańczania płyt gipsowo-kartonowych, łącz ściernicę o ziarnistości 220 z piaskowarkami próżniowymi, aby zmniejszyć ryzyko wdychania pyłu – kluczowy czynnik w utrzymaniu zgodności ze współczesnymi standardami bezpieczeństwa na stanowisku pracy.

Skuteczne techniki szlifowania w dużych projektach polerskich

Maksymalizacja powierzchni i spójności dzięki ściernicy w formie rolek

Ścierna w formie rolek ułatwia polerowanie dużych powierzchni, zmniejszając konieczność wymiany materiału i minimalizując złącza. Badanie technologii ścierniw z 2023 roku wykazało, że taśma ciągła skraca czas przygotowania o 32% w porównaniu do kartek ściernych, jednocześnie zapewniając o 15% bardziej równomierne rozłożenie ciśnienia. Dla najlepszych wyników:

- Używaj rolek o szerokości 3 cali na szlifierkach mechanicznych, aby zrównoważyć mobilność i pokrycie powierzchni

- Zachowuj 30% nachodzenia przejść, aby wyeliminować ślady pasków

- Wymocuj krawędzie systemem zaczepno-rzepowym, aby zapobiec zwijaniu się podczas dłuższego użytkowania

Szlifowanie mechaniczne a ręczne: wydajność i jakość wykończenia

Szlifierki orbitalne z ustawieniem obrotów 8 000–12 000 RPM usuwają materiał 5 razy szybciej niż szlifowanie ręczne, osiągając przy tym chropowatość powierzchni <5 µm na metalach. Jednak techniki ręczne pozostają kluczowe w przypadku:

- Powierzchni profilowanych (np. rzeźbione detale drewniane)

- Ostatnich przejazdach wykańczających wymagających ścierniwa o ziarnistości <180

- Delikatnych podłoży, takich jak cienkie blachy aluminiowe

Zapobieganie nierównemu zużyciu i nagrzewaniu się podczas długotrwałego użytkowania

Co 15 minut zmieniaj kierunek szlifowania, aby równomiernie rozłożyć zużycie na całej powierzchni ścierniwa. W przypadku materiałów o wysokim współczynniku tarcia, takich jak stal nierdzewna:

- Ogranicz ciągłą pracę do 20-minutowych interwałów

- Monitoruj temperaturę powierzchni za pomocą termometrów infrared (utrzymuj poniżej 140°F/60°C)

- Używaj perforowanych rolek tkaniny szlifierskiej, aby zmniejszyć akumulację ciepła o 40%

Szlifowanie na mokro i na sucho: zalety, wady oraz najlepsze praktyki dla dużych powierzchni

| Czynnik | Mokre ściernie | Szlifowanie na sucho |

|---|---|---|

| Kontrola pyłu | Eliminuje 95% | Wymaga odkurzacza |

| Chłodzenie powierzchni | Ciągłe | Przerywisty |

| Trwałość granulacji | +25% dłuższy okres użytkowania | Standardowy zużycie |

| Najlepszy dla | Ostateczne etapy polerowania | Szybkie usuwanie materiału |

Techniki mokre wydłużają czas realizacji projektu o 18–25%, umożliwiając uzyskanie bardzo drobnych wykańczań powyżej 3000 granulacji w zastosowaniach motoryzacyjnych lub jubilerskich. Zawsze używaj szlifierów karbidu krzemu z wodą, aby zapobiec przedwczesnemu zużyciu.

Spis treści

- Zrozumienie materiałów ściernych: tlenek glinu, ceramika i węglik krzemu

- Wybór ziarnistości: od grubego do drobnego dla optymalnego wykończenia powierzchni

- Dopasowanie rolek tkaniny ściernej do podłoży: drewno, metal, tworzywa sztuczne i płyta kartonowo-gipsowa

-

Skuteczne techniki szlifowania w dużych projektach polerskich

- Maksymalizacja powierzchni i spójności dzięki ściernicy w formie rolek

- Szlifowanie mechaniczne a ręczne: wydajność i jakość wykończenia

- Zapobieganie nierównemu zużyciu i nagrzewaniu się podczas długotrwałego użytkowania

- Szlifowanie na mokro i na sucho: zalety, wady oraz najlepsze praktyki dla dużych powierzchni